一种高固含量/低粘度光固化氧化锆陶瓷浆料及其制备方法,属于增材制造成型技术领域。

本发明的陶瓷浆料,包括氧化锆粉体1 5 v o l .% – 7 5 v o l .% ,光敏树脂2 0 v o l .% -8 0 v o l .% ,高分子类分散剂0 .2 5 v o l .% -5vol .%,引发剂0 .25vol .%-2vol .%;制备方法为:将氧化锆粉体、高分子类分散剂、光敏树脂、光引发剂混合搅拌均匀后,放入球磨机中球磨,其中,球磨珠与氧化锆粉体等重,球磨速率为100-400r/min,球磨时间为2-24h;最后将球磨后的浆料过35目筛,即可得到氧化锆陶瓷浆料。本发明制备的陶瓷浆料可用于多种材料体系和多种增材制造成型方法。

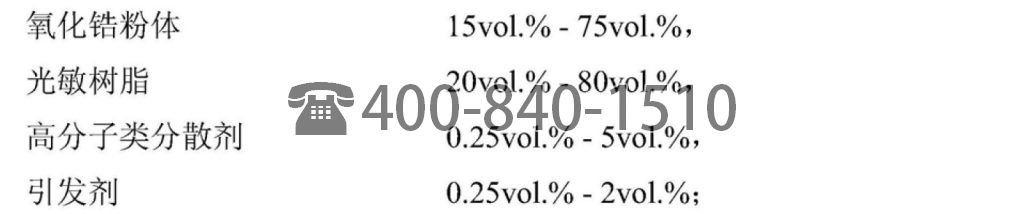

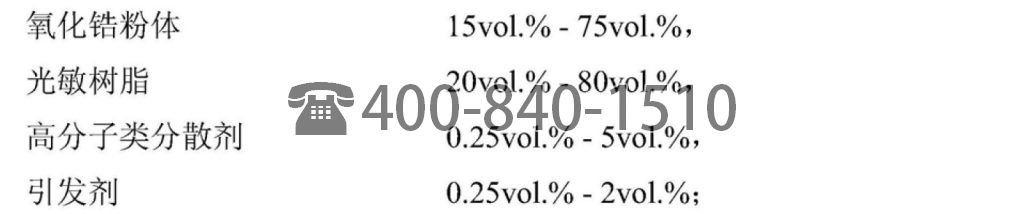

1 .一种高固含量/低粘度光固化氧化锆陶瓷浆料,其特征是该浆料中各组分的体积百

分比如下:

其中,所述的高分子类分散剂为含有羧基、酯基、氨基或羰基官能团的高分子类分散

剂;

所述的光敏树脂为1 ,6-已二醇双丙烯酸酯(HDDA)、二缩丙二醇双丙烯酸酯(DPGDA)、三缩丙二醇双丙烯酸酯(TPGDA),三羟甲基丙烷三丙烯酸酯(TMPTA)的一种或几种按任意比例混合,其粘度范围在1-200mPa·s;所述的光引发剂为2 ,4 ,6-三甲基苯甲酰基-二苯基氧化膦(TPO)。

2 .如权利要求1所述的一种高固含量/低粘度光固化氧化锆陶瓷浆料,其特征是:所述的氧化锆粉体采用粒径为50nm–5μm的球形粉体颗粒。

3 .如权利要求1所述的一种高固含量/低粘度光固化氧化锆陶瓷浆料,其特征是:所述的高分子类分散剂为KOS110,KOS163,KOS190,Solsperse 3000,Solsperse 17000,Solsperse 20000中的一种或几种按任意比例混合。

4 .一种高固含量/低粘度光固化氧化锆陶瓷浆料的制备方法,其特征是该方法包括以下步骤:

1)按权利要求1所述配方的比例关系将氧化锆粉体、高分子类分散剂、光敏树脂、光引发剂混合搅拌;

2)将上述混合物搅拌均匀后放入球磨机中球磨,其中,球磨珠与氧化锆粉体等重,球磨速率为100-400r/min,球磨时间为2-24h;

3)将上述球磨后的浆料过35目筛,即可得到氧化锆陶瓷浆料。

一种高固含量/低粘度光固化氧化锆陶瓷浆料及其制备方法

技术领域

[0001] 本发明涉及一种高固含量/低粘度光固化氧化锆陶瓷浆料及其制备方法,属于增材制造成型技术领域。

背景技术

[0002] 高性能陶瓷材料具有在极端条件下服役的特点,所以被广泛应用于航空航天、国防工业的各个领域。但是,要实现在极端条件下的应用,先进陶瓷材料结构件一般都需要具有一定的复杂结构与形状。由于具有显著的优势,增材制造技术在高性能陶瓷材料的低成本、高精度、快速成型复杂结构件的制造中具有较为广阔的应用潜力。在陶瓷材料众多增材制造技术中,因光固化成型工艺的优势更加突出,所以基于光固化原理的陶瓷增材制造技术成为未来发展的主要方向。

[0003] 氧化锆陶瓷具有优越的力学性能,比如高的断裂韧性和弯曲强度,又因为高强度从而被赞为“陶瓷钢”。同时,由于其具有较好的生物相容性,也被广泛应用于生产人工义齿。基于光固化原理的增材制造技术采用的原料为陶瓷浆料,要获得无缺陷、高性能的陶瓷结构件,首先就要求制备高性能的陶瓷浆料,即保证高固含量(大于40vol .%)的前提下,同时要求浆料具有较低的粘度。但目前文献报道的氧化锆陶瓷浆料的固含量低于50vol .%,而且,现有的浆料的还存在易分层、分散不均一、无法长期保存等缺点,采用光固化增材制造成型技术获得的陶瓷坯体还要经过脱脂、烧结过程,而最终得到的氧化锆陶瓷件存在裂纹、强度低等问题。

发明内容

[0004] 本发明的目的是为了解决传统陶瓷浆料制备工艺得到的浆料产品,存在易分层、

分散不均一、无法长期保存等缺点,而提供一种高固含量/低粘度光固化氧化锆陶瓷浆料及

其制备方法。

[0005] 本发明的目的是通过以下技术方案实现的:

[0006] 本发明的一种高固含量/低粘度光固化氧化锆陶瓷浆料,该浆料中各组分的体积

百分比如下:

[0008] 其中,所述的氧化锆粉体采用粒径为50nm–5μm的球形、近球形粉体颗粒;

[0009] 所述的高分子类分散剂为含有羧基、酯基、氨基或羰基官能团的高分子类分散剂;

[0010] 所述的光敏树脂为1 ,6 -已二醇双丙烯酸酯(H D D A) 、二缩丙二醇双丙烯酸酯

(DPGDA)、三缩丙二醇双丙烯酸酯(TPGDA),三羟甲基丙烷三丙烯酸酯(TMPTA)的一种或几种按任意比例混合,其粘度范围在1-200mPa·s;

[0011] 所述的光引发剂为2 ,4 ,6-三甲基苯甲酰基-二苯基氧化膦(TPO)。

[0012] 所述的高分子类分散剂为KOS110,KOS163,KOS190,Solsperse 3000,Solsperse

17000,Solsperse 20000中的一种或几种按任意比例混合。

[0013] 本发明的一种高固含量/低粘度光固化氧化锆陶瓷浆料的制备方法,该方法包括

以下步骤:

[0014] 1)按上述配方的比例关系将氧化锆粉体、高分子类分散剂、光敏树脂、光引发剂混

合搅拌;

[0015] 2)将上述混合物搅拌均匀后放入球磨机中球磨,其中,球磨珠与氧化锆粉体等重,

球磨速率为100-400r/min,球磨时间为2-24h;

[0016] 3)将上述球磨后的浆料过35目筛,即可得到氧化锆陶瓷浆料。

[0017] 与传统的小分子分散剂相比,高分子类分散剂的含有的固基团和溶剂化链分别取

替了小分子分散剂中的亲水基团和亲油基团。常用的小分子分散剂的亲油基团为短链的烷

烃结构,很难形成足够的空间位阻层,而高分子类的分散剂弥补了小分子分散剂的不足,其

分子链的锚固基团能通过离子键、共价键、氢键及范德华力等相互作用以单点吸附或多点

锚固的方式吸附在陶瓷颗粒表面,分子链的另外一端的较长的溶剂化链伸展开并游离于光

敏树脂中。

[0018] 有益效果:

[0019] (1)所述的氧化锆陶瓷浆料制备方法简单、易操作。

[0020] (2)所述的氧化锆陶瓷浆料具有高固相含量(75vol .%)、低粘度(200s-1时,低于

20Pa·s)的特性,且表现为剪切变稀行为,可满足光固化增材制造技术需求。

[0021] (3)所述的陶瓷浆料不受材料体系限制,适用范围广。

[0022](4)所述的氧化锆陶瓷浆料所用分散剂为高分子类分散剂,由于其具有锚固基团

及溶剂化链,在陶瓷颗粒表面形成空间位阻效应,有效的阻止了陶瓷颗粒的团聚,使所得浆

料具有优异的稳定性,不易沉降,可以长期贮存与使用,静置30天后,沉降量仅为4%,搅拌

均匀后后仍可正常使用。

[0023] (5)所述氧化锆陶瓷浆料可用于多种光固化增材制造成型技术,如立体光刻成型

技术(SLA)、数字光处理成型技术(DLP)。

附图说明

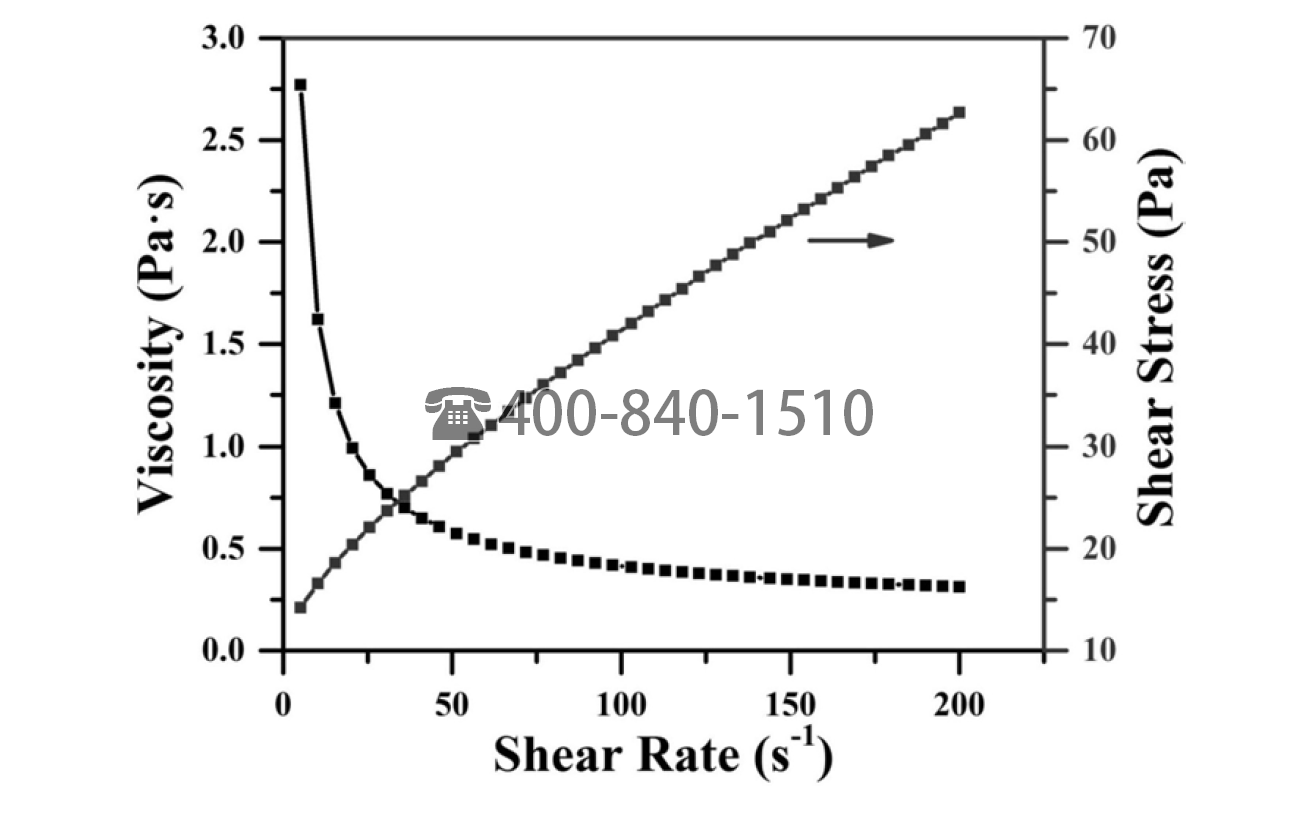

[0024] 图1为本发明实施例2所述氧化锆浆料流变性能图;

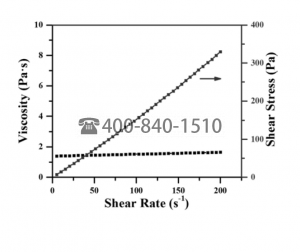

[0025] 图2为本发明实施例4所述氧化锆浆料流变性能图。

具体实施方式

[0026] 下面结合附图和实施例对本发明的内容作进一步描述。

[0027] 实施例1:

[0028] 分别称取氧化锆粉体(D50=1μm)87 .75g(固含量30vol .%),光敏树脂HDDA35 .35g,

分散剂KOS163 0 .616g,引发剂TPO 0 .354g装入球磨罐混合均匀,并加入87 .75g氧化锆球磨

珠。设置球磨机转速为200r/min,球磨4h,然后过35目筛即得氧化锆陶瓷浆料。

[0029] 实施例2:

[0030] 分别称取氧化锆粉体(D50=100nm)117g(固含量40vol .%),光敏树脂HDDA24 .24g,

TMPTA 6 .78g,分散剂Solsperse 17000 0 .148g,引发剂TPO 0 .31g装入球磨罐混合均匀,并

加入117g氧化锆球磨珠。设置球磨机转速为400r/min,球磨6h,然后过35目筛即得氧化锆陶

瓷浆料。并测试其流变性能,测定的剪切率为0-200s-1,分别得到粘度与剪切率、剪切应力与

剪切率之间的关系图,结果如图1所示,粘度随剪切率增大逐渐降低并趋于稳定,当剪切率

为200s-1时,粘度为0 .3Pa·s,剪切应力随剪切率增大而增大。

[0031] 实施例3:

[0032] 分别称取氧化锆粉体(D50=500nm)131 .63g (固含量45vol .%) ,光敏树脂DPGDA

28 .88g,分散剂Solsperse 20000 4 .82g,引发剂TPO 0 .289g装入球磨罐混合均匀,并加入

131 .63g氧化锆球磨珠。设置球磨机转速为300r/min,球磨18h,然后过35目筛即得氧化锆陶

瓷浆料。

[0033] 实施例4:

[0034] 分别称取氧化锆粉体(D50=100nm)160 .88g (固含量55vol .%) ,光敏树脂HDDA

18 .18g,TMPTA 5 .09g,分散剂KOS110 3 .68g,引发剂TPO 0 .23g装入球磨罐混合均匀,并加

入160 .88g氧化锆球磨珠。设置球磨机转速为300r/min,球磨12h,然后过35目筛即得氧化锆

陶瓷浆料。并测试其流变性能,测定的剪切率为0-200s-1,分别得到粘度与剪切率、剪切应力

与剪切率之间的关系图,结果如图2所示,粘度并不随剪切力变化,当剪切率为200s-1时,粘

度为1 .5Pa·s,剪切应力随剪切率增大而增大。