摘 要:聚合物的挤压生产中粘度被认为是评价挤出熔体质量的最好指标,但由于缺乏相应的传感器,很难设计其反馈控制系统。本文在

研究聚合物粘度测量方法的基础上,提出利用快速前向回归建模方法和柱子群优化算法构造熔体粘度的径向基网络模型。实验结果表明

所建模型能准确反映粘度跟踪粘度值,简单结构使其容易推广到其它聚合物挤压过程。

关键词:粘度,挤出机在线粘度计, 挤塑机, 软测量,海默生挤出机粘度计

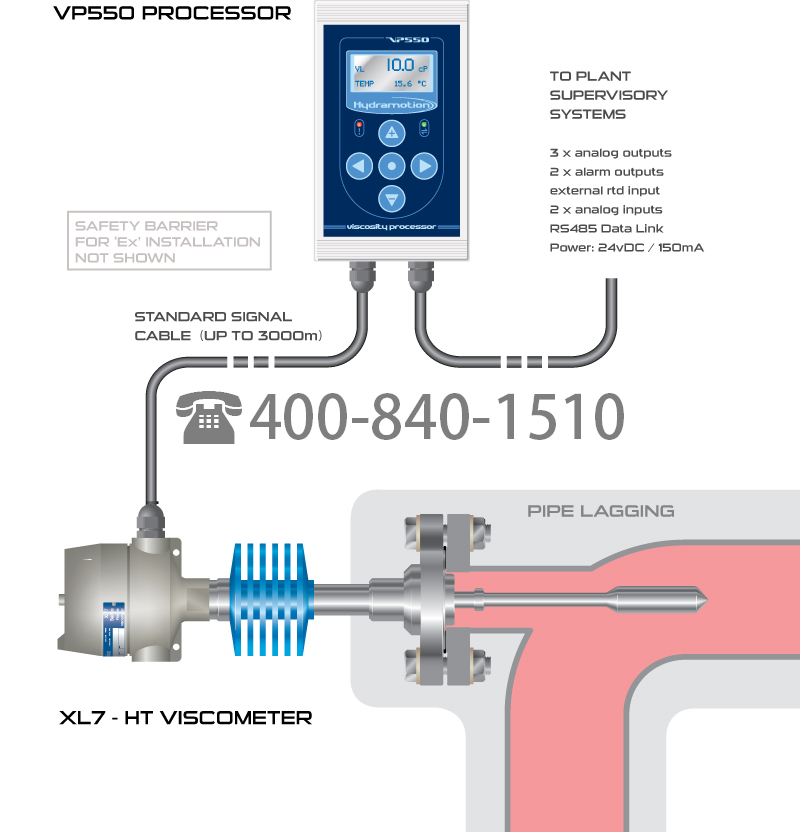

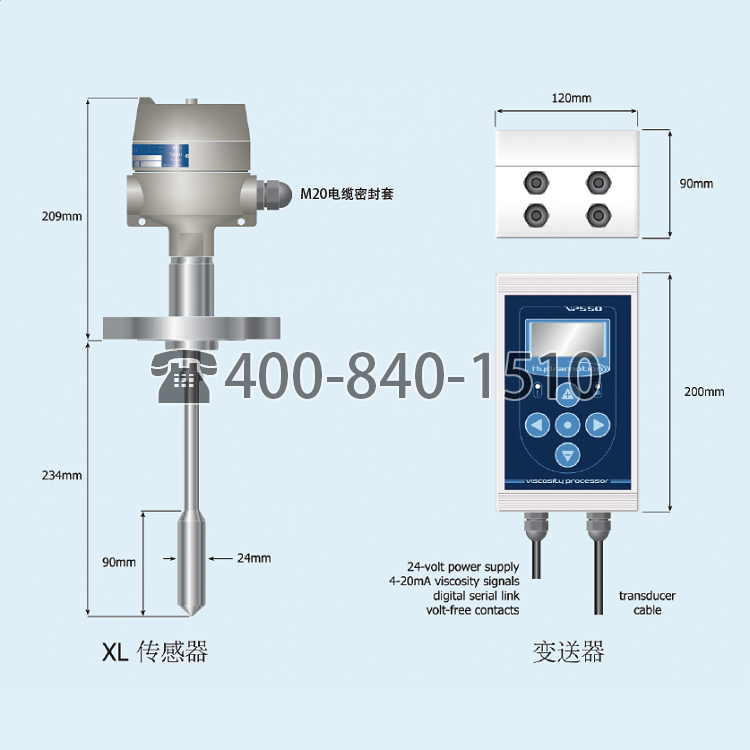

聚合物挤压过程中,其出口的各项指标,如压力、温度、粘度、产量等都可作为衡量产品质量的标准。其中,粘度能反映聚合物熔体的物理特性,其稳定性直接决定产品质量及合格率,因此被认为是衡量聚合物材料形态的最好指标。在挤压生产过程中,粘度主要受螺杆转速、温度、压力及剪切速率的影响。然而,由于缺乏相应的传感器,熔体粘度在实际生产中很难进行实时测量。离线测量方法尽管已经成熟,但其并不能用于实时控制系统的设计。而在线粘度仪由于价格昂贵,不易安装,且对生产带来一定干扰,因此也不能普遍使用。相比之下,基于数学模型的粘度软测量技术为挤塑机反馈控制系统设计提供了一条便捷的途径。然而已知研究都是基于操控变量,如螺杆转速、腔体温度等,建立的模型” 仅能用于粘度测测量,并不适合控制器设计。本文在研究熔体粘度测量方法的基础上,采用过程状态变量作为模型的输人,建立粘度的径向基网络模型。同时针对系统建模过程中遇到的非线性参数难以优化和计算复杂度高等问题,提出了结合快速前向子集选取和粒子群优化方法的建模方法。该方法不但大幅较少计算复杂度,得到的模型也比较精简,具有较强的泛化能力。

聚合物挤压过程基本原理

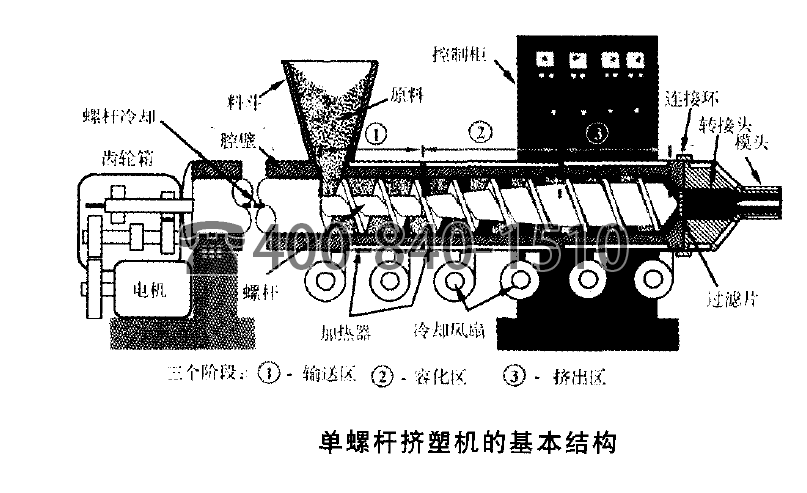

根据不同的材料(如聚乙烯、PET、PVC等),塑料生产过程一般通过单螺杆或双螺杆挤塑机实现。该过程中螺杆由电机通过齿轮箱带动,原材料则由料斗进入挤压腔体,然后在应切力和电热共同作用下逐步熔化,最后通过末端的模具挤出不同形状供后续再加工成型(图1)。挤塑机的腔体大致可分为三个区域:输送区,融化区,和挤出区。输送区温度不宜过高,以免塑料颗粒因过早融化而堵在进料口;融化区螺纹深度由大到小,这样能充分利用螺杆与腔体内部表面问的应切力来熔化材料。挤出区的螺纹较浅,这部分设计主要用于克服塑料挤出时的产生的内部反向压力。稳定的出口压力也是衡量挤出熔体质量的重要指标,同时也决定了出口产量的稳定性。

挤塑机腔体的三个区域都装有电加热片和风扇用于温度调节,进料口处一般配有水冷以防原料融化而堵塞进料。这几部分的温度调节对出口熔体的质量有不同影响,包括温度,压力,和粘度。然而温度对出口压力的影响较小,后者与螺杆转速成正比关系。较高的转速不但能提高产量还可以达到节能的目的。但高转速会减少原材料在挤塑机腔体中的停留时间,可能导致塑料颗粒不能够彻底融化,影响产品质量。控制方面,温度变化较慢,具有大延时特性,因此控制波动较大。相比之下,出口压力对于转速变化的反应较快,通常在1秒以内,设计控制器也相对容易。粘度一直被认为是衡量挤出质量的最好指标。由于容积速率不便测量,一些研究便提出建立其基于出口压力和转速的数学模型。

粘度软测量技术

径向基网络模型

粒子群算法

快速回归算法

传统系统辨识方法往往先确定模型结构再辨识系统参数。这样做不但需要大量的计算用于非线性参数优化,得到模型的泛化能力也较差。子集选取方法则能在少量下,从一类模型结构项中,选取对模型贡献较大的少数项来构建最终模型。正交最小二乘是研究最早也是用最广泛的前向选择算法,但其计算复杂度还是有点高。另一种被称为快速回归算法,相比正交最小二乘具有更快,更高效的特点,并且稳定性进一步提高。

实验结果

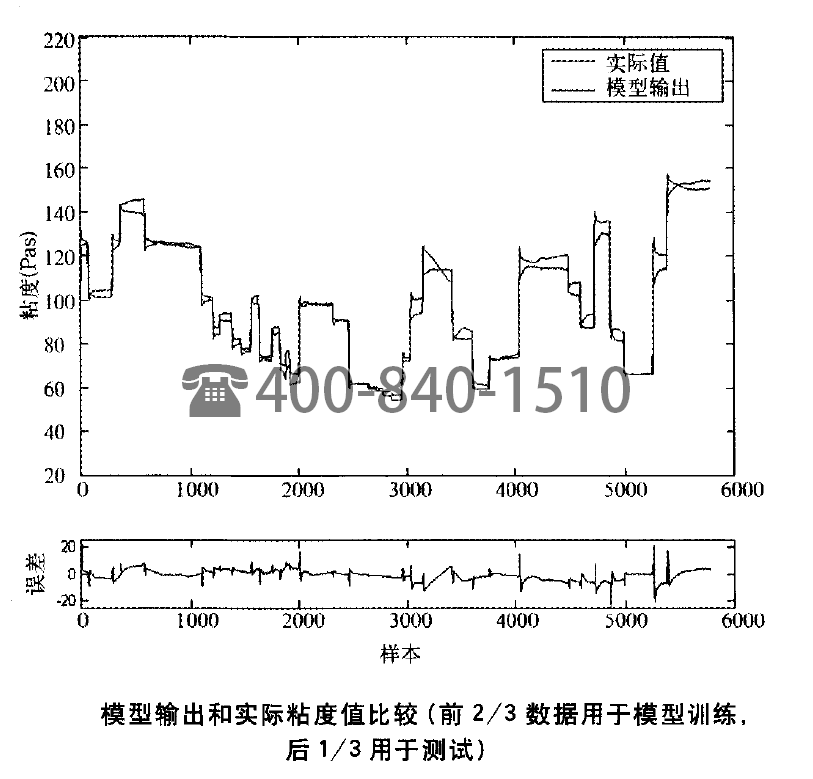

为验证上述方法的有效性,本文采用Killi0n KTS—l0O单螺杆挤塑机上采集的数据。该挤塑机螺杆直径为25m m,配有3个腔体加热区,2.24kW直流电机以及l 5:1的齿轮箱用作驱动部件。螺杆转速可在0~1OOr Pm之间调节。为了得到熔体粘度,该挤塑机还装有一个细缝流变仪。其细缝高为2m m,宽39.25m m,两个压力传感器之间的距离为350m m。为充分激活系统的动态特性,螺杆转速和腔体温度在一定区间内随机变化,但也考虑粘度对于转速和温度变化的不同相应速度。数据采样周期为1OOm s,本文利用l0min内采集的数据进行模型训练和测试。径向基网络隐含层节点数设为4,粒子群算法中种群数量和迭代次数均设为30,速度更新公式中的惯性系数为0.8。模型输入量为熔体温度和压力,输出为粘度。考虑到样本个数并不多,建模时2/3的数据用于模型训练,另外1/3用于模型测试。从图2可以看出,所得模型能够很好的反应粘度变化趋势。其中训练数据的均方根误差(RMSE)为4.19,测试数据的RMSE为5.13。另外,从图2中还可看出模型在部分区域误差大于其他区域,这部分影响主要是由电枢电流引起的。电流变化直接和电机扭矩相关,同事也反映电机上的能耗情况。故其变化可对出口熔体的粘度产生一定影响。若数据中包含电流变量,则模型精度可进一步提高,有利于更稳定和准确的粘度控制系统开发。

结语

在聚合物挤压过程中,粘度一直被认为是评价熔体质量的最好指标。本文针对其不可测量性,提出结合了快速前向回归算法和粒子群优化的非线性建模方法。该方法不带能降低建模过程的计算复杂度,还能有效提高模型的泛化能力,使其能适用聚合物挤压过程的不同工况。实验结果也进一步验证了上述方法的有效性和准确性。