Chemyx Nexus柱塞泵-塑料发泡模拟系统

概述

发泡塑料在全世界范围内被广泛用作制造材料。特别是与固体塑料制品相比,泡孔密度更高、泡孔尺寸更均匀的泡沫塑料制品具有优异的机械性能,如:韧性、疲劳寿命及更好的隔热性能。泡沫塑料的应用范围从家庭用品如包装和保温材料,到先进飞机、汽车等具有高强度重量比的工程零件产品。此外泡沫塑料产品减少了材料的使用,这通常占总生产成本的50%至70%。

理论与实践

一般来说,所有发泡过程都涉及四个主要步骤:

- 气体溶解到聚合物基体中

- 气泡成核

- 气泡生长

- 泡沫结构的稳定化

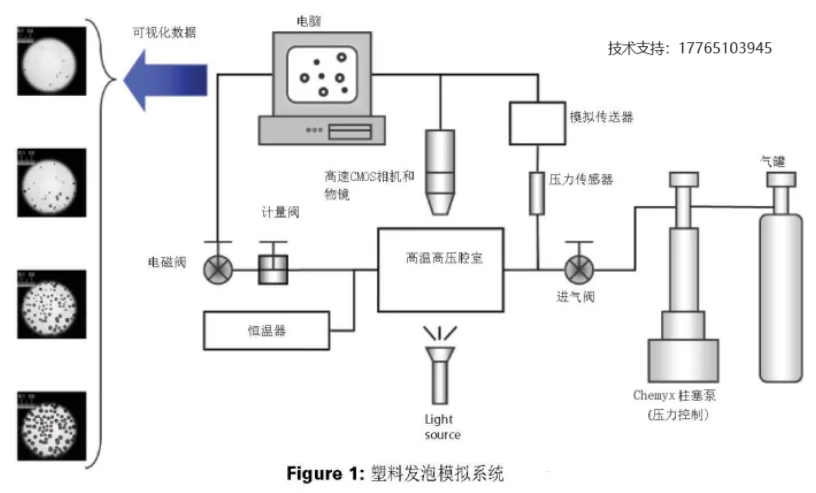

过去,人们一直在进行大量研究,以改进发泡技术和产品,使用小型工业泡沫加工设备,如泡沫挤出或注射成型系统。然而在这些体系中,决定最终泡沫形成结构(例如气泡尺寸分布和密度)的气泡成核和生长现象,不易被观察到。因此,加工方法和工艺条件的优化仍以反复试验为基础。在这种背景下,研究人员过去已经开发了实验发泡模拟系统,以实时观测塑料发泡过程,从而更好地了解气泡的成核和生长现象。在这些研究的基础上,多伦多大学开发了一个实验发泡模拟系统,该系统可以产生高压降来模拟微孔塑料发泡(图1)。该系统采用高速摄像和光学显微镜对发泡过程进行现场拍摄。利用该模拟系统进行研究的最终结果有助于优化各种发泡工艺的工艺条件,有利于开发性能优良的材料发泡性。

实验方法和结果

在下一页,图1展示了间歇发泡可视化系统示意图,实验发泡模拟系统由高温高压室组成,每个发泡试验都要密封一个小塑料样品。腔室内的温度和压力由带有PID反馈控制的电加热器和通过Chemyx Nexus柱塞泵的计量气体供应。该腔室配有两个蓝宝石窗口,以便观测塑料样品。一套包含高速摄像机与高倍率变焦耦合安装透镜的光学系统和光纤传输光源,用来在发泡过程中对塑料样品进行明亮的现场观察和视频记录。系统中集成了一个计算机系统,用来控制排气阀的开启,触发高速摄像机,并预先设定传感器记录数据。为了进行发泡实验,在高压下,将一个薄的圆盘状塑料样品放入腔室内。然后将该腔室保持在指定的温度和压力下30分钟,以便使发泡剂完全溶解到样品中。最后通过打开排气阀将发泡剂从腔室中释放出来。腔室内压力迅速下降,导致塑料样品开始发泡。高速摄像机实时采集发泡过程,通过压力传感器的读数记录压降曲线。通过调整排气通道的阻力,可以得到不同的压降率。

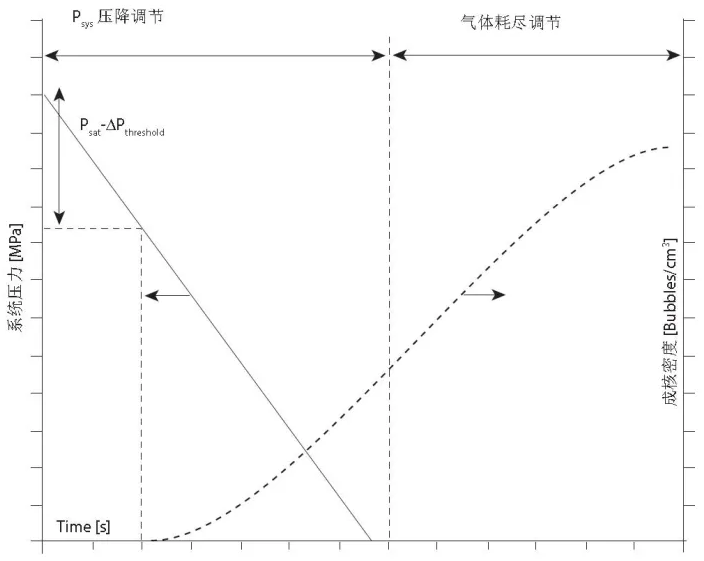

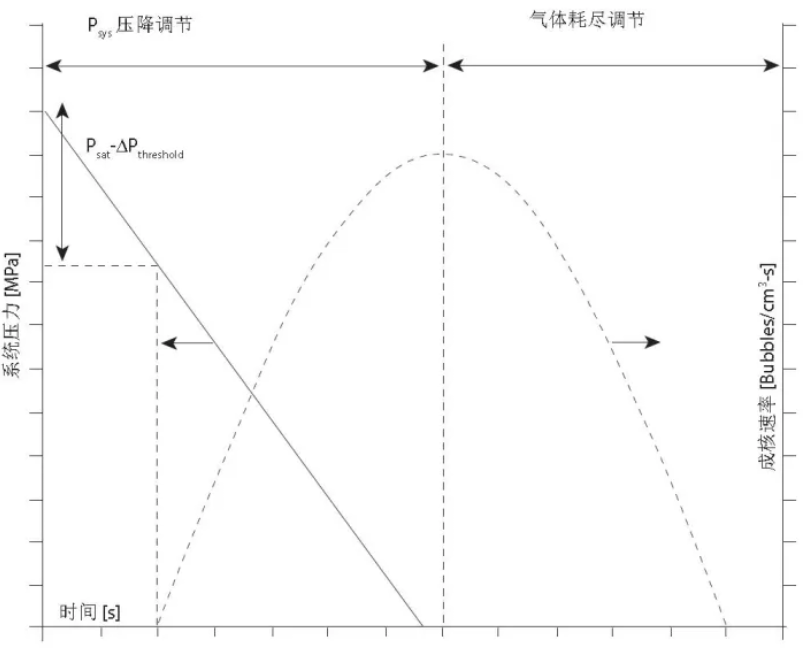

腔室内的压力是该系统最重要的实验参数之一。具体来说,它决定了溶解在塑料样品中的气体量,并影响气体释放到周围环境中引发发泡时腔室内的压降速率。在先前的研究中,气体含量和压降速率是发泡的重要因素。因此保持尽可能精确地控制腔室内压力非常重要。Chemyx柱塞泵向腔室内以恒定压力供应气体。发泡实验中使用的压力通常在300至3000psi的范围内,这在柱塞泵的能力范围内。如前所述,对于每一次试验,气体压力应保持在设定水平约30分钟,以使在气体在释放之前完全溶解到聚合物取样器中。在这段时间内,必须准确地保持气体压力在设定水平,波动最小,因为气体压力的任何不稳定都可能导致塑料样品内部过早起泡,从而破坏实验结果的有效性。因此在较短的沉降时间和最小的稳态误差下,柱塞泵恒压精确反馈控制系统是该实验的关键。利用间歇发泡模拟系统,验证了不同实验参数对塑料发泡行为的影响。与挤出发泡结果相似,发现较高压降速率和溶解气体含量较高的发泡会导致泡孔密度增加。以聚苯乙烯和聚碳酸酯二氧化碳发泡为例,发现泡孔生长速率随温度升高而增加,但由于气体消耗速率加快,成核密度略有下降。图2描述了气泡成核速率与时间的关系曲线,图3描述了气泡密度与时间的关系曲线。在初始发泡阶段,由于压降引起的过饱和,成核速率增加。由于气泡成核和生长,聚合物中的气体浓度降低,成核速率降低,最终降至零。这导致成核速率分布如图2所示。