摘要:在保持浆料密度、脱盐水、分散剂加量、搅拌速度、搅拌时间等因素不变的条件下,进行了 金红石型二氧化钛粗品的打浆实验。

分别讨论了物料的pH值、磷、硫、钾、锌等微量元素百分含量 以及金红石含量等因素对打浆后浆料粘度的影响。

关键词:PH值;微量元素;百分含量;金红石;粘度

引言

金红石型钛白粉具有较高的消色力、良 好的化学稳定性及较好的耐候性,可广泛应 用在涂料、塑料、造纸等行业[13。随着世界 经济的发展和人类科技的进步,人们对钛白 粉的认识将越来越深,钛白粉的应用领域将 越来越广,钛白粉的市场需求也越来越大,它 有着极其宽广的发展和应用前景。在硫酸法 生产金红石型钛白粉的过程中,在无机包膜 之前,经转窑煅烧后的粗品颗粒经雷蒙或者 辊压磨研磨后进行打浆,打浆后浆料进入砂 磨机研磨,经砂磨机研磨后的浆料进入表面 处理前贮罐等待包膜。打浆是个比较重要的 工序,在该过程中,钛白粉在水中分散程度和 分散状态非常重要。打浆效果用粘度值来衡 量,粘度是衡量浆料分散程度好坏的一个非 常重要的指标。控制好浆料粘度会对后处理 过程,尤其是后续包膜的均匀性和致密性将 有较大的帮助。打浆后浆料粘度偏高会导致部分细颗粒重新凝聚成粗颗粒,从而造成颗 粒表面包膜不均匀,甚至有些颗粒涂覆不到, 从而影响产品的应用性能。因此,研究影响 浆料粘度因素,将粘度控制在更加合理范围 内具有重要的实践意义。 影响分散打浆浆料粘度的因素比较多。 常见的影响因素有浆料密度、浆液的pH值、 分散剂用量、水质、搅拌时间[2]以及二氧化 钛表面电荷、表面自由能、表面吸附[3]等等。 前六项影响因素称为外部因素,其可控的范 围在生产实践中已有过验证[2]。比如,浆液 pH值通常控制在8.5—11.0,此时,打浆过 程中浆料不会出现絮凝现象。与浆料pH值 密切相关的是分散剂用量以及粗品粉料的 pH值,考虑到成本等因素,其用量通常不超 过粉料的1%,如果雷蒙磨后粉料的pH值低 于7.0,打浆时要根据实际情况适当添加分 散剂用量。近几年,我公司也在分散剂配方 和用量等方面做过相应的研究。摸索出了 适应本公司钛白粉生产的打浆条件的分散剂 配方和用量。

除外部因素外,粗品本身的特性比如金 红石含量,其表面状态(pH值、电荷、表面能) 以及微量元素含量等组分构成也会对打浆分 散后浆料粘度产生影响。其中物料pH值是 衡量煅烧过程控制程度的一项重要指标。物料的烧结程度(可以用硫元素百分含量以 及金红石含量衡量)以及盐处理过程加入微 量元素等内部因素都有可能会对分散打浆造 成影响。一些微量元素,比如五氧化二磷、氧 化钾和氧化锌等都是通过其盐溶液形式在盐 处理岗位加入。通过打浆实验,考察了粗品 粉料几个内部因素对浆料粘度的影响,找寻 其规律并在生产中适当作出调整,将这些参 数控制在更加合理的范围内,雷蒙打浆时保 证浆料粘度保持在较低的范围内。

实验部分

2.1原料、仪器和试剂 现场定点定时取样(雷蒙螺旋口出料)、 蒸馏水、分散剂(工业试剂、现场取样)。 PW2400荧光分析仪(Philips)、PWl800 X一射线衍射仪(Philips)、电子天平、梅特勒 一托利多DELTA 320 pH计、海默生粘度计、JJ一1增力电动搅拌器。

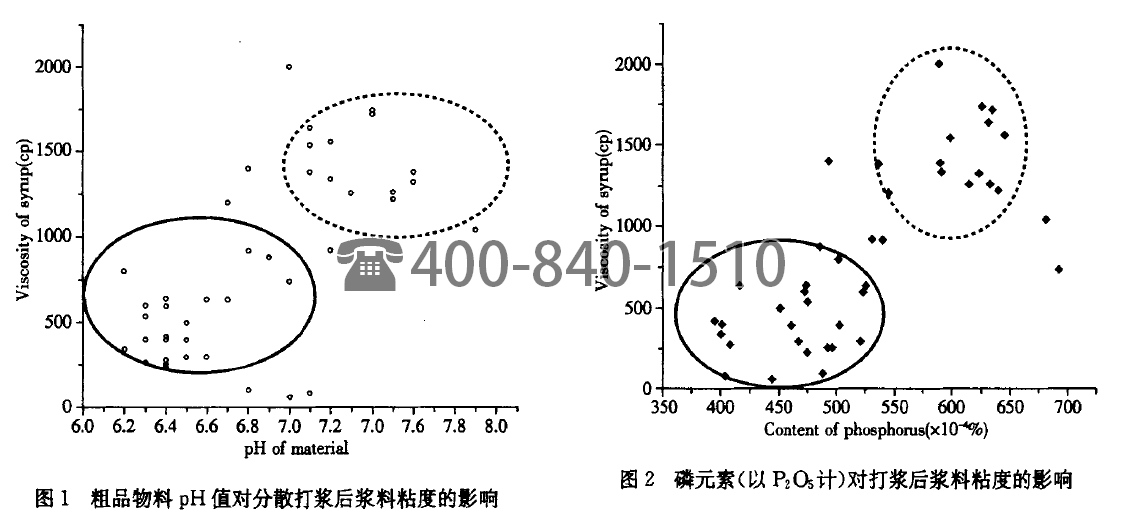

2.2实验方法和过程 为尽量减少外部因素的影响、便于对照, 我们控制浆料密度、分散剂加量、搅拌转速、 搅拌时间、脱盐水的pH值以及水温等条件 保持一致,开展了对照打浆实验。实验前,测 定了物料的相关参数。 称取2 g待测试样,放人50 ml的烧杯 中。再量取20 m1的蒸馏水,倒人装有试样 的烧杯中,搅匀后静置5 min,然后将pH计 的电极插入试样中,pH计的稳定显示读数即 为pH值。同时,也分别测定了粗品中磷、 硫、钾、锌等微量元素的百分含量和金红石 含量。 称取0.3‰样品量[5]的分散剂加入到盛 有一定量脱盐水(pH值、水温恒定)的烧杯 中,搅拌均匀后加入定量金红石型二氧化钛 粗品样品,用脱盐水调节浆料密度至600 g/ L,搅拌30 min,打浆结束后测定浆料粘度。 3实验结果和讨论 3.1 二氧化钛粗品pH值对打浆后浆料粘 度的影响 从图l可以看出,粗品pH值对打浆效 果影响很大。依据粗品料本身pH值的不 同,打浆后浆料粘度大致分布在以pH值在 7.0附近的两个区域内。扣除特殊点,pH值 低于7.0时,浆料粘度普遍低于1 000 cp(多 数低于800 cp),在此,我们称之为低粘度区; 反之,浆料粘度大于1 000 cp的红色标注区, 称为高粘度区。随二氧化钛粗品本身pH值增大,浆料粘度整体呈现出升高的变化过程。 这是因为二氧化钛颗粒表面带有一定量的电 荷,而且pH值会直接影响颗粒表面的带电 情况。在低pH值区,颗粒表面可能带电荷 多,颗粒间相互排斥大,所以分散性较好,粘 度较低;随着pH值的升高,颗粒表面带电量 逐渐减少,颗粒间作用力变小,分散性能下 降,故粘度升高。所以,为了分散打浆时获得 更低粘度的浆料,通过控制条件,可以将物料 pH值控制在6.O一7.0之间。

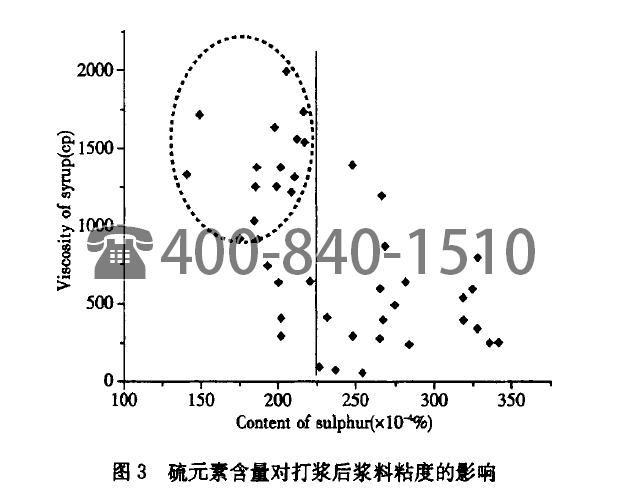

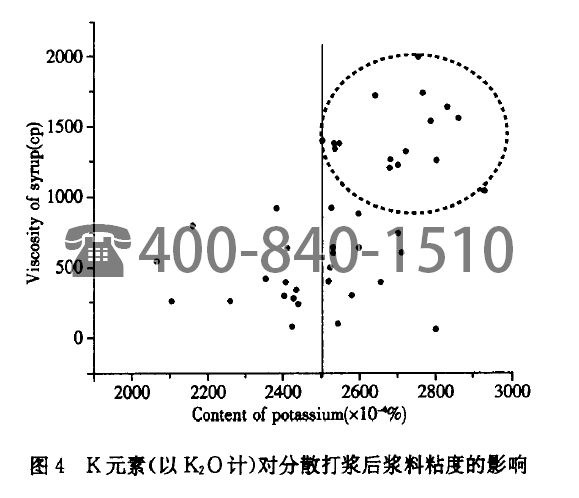

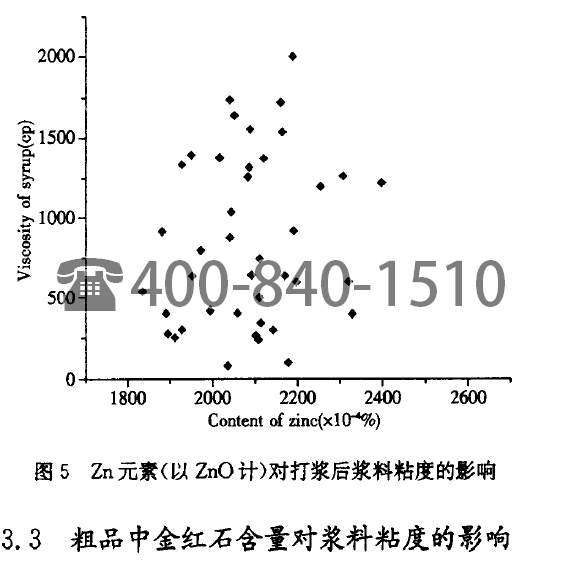

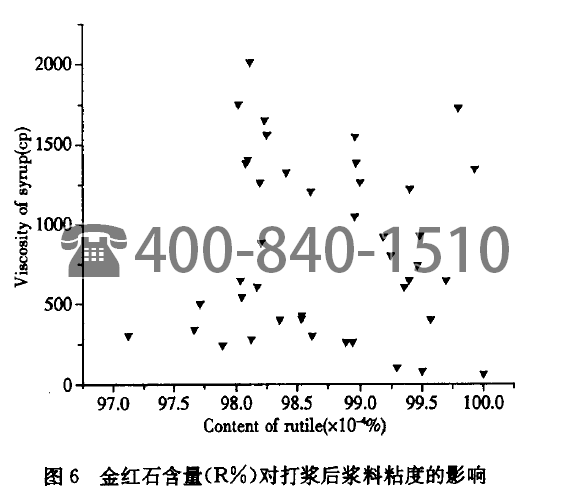

3.2二氧化钛粗品中微量元素对打浆后浆 料粘度的影响 分别考察了金红石型二氧化钛粗品料几 种微量元素百分含量对打浆后浆料粘度的影 响,实验结果分别如图2至图5所示。 从图2可以看出,磷元素在样品中百分 含量大小对分散打浆后浆料粘度的影响比较 显著。在盐处理岗位加入磷元素有以下几个 方面作用:一是它有利于提高产品的白度,因 为它可以与偏钛酸中铁形成白色的磷酸铁和 淡黄色的磷酸高铁,防止铁元素在煅烧时产 生棕红色的氧化铁,改善产品的白度。二是 它是阻止锐钛型向金红石型转化的抑制剂。 当然磷元素加入量过大会增大体系粘度。 从图中看出,粘度分布集中在两大区域,左侧框内是低粘度区,粘度通常较低;右侧框内属于高粘度区。磷百分含量(以P2 05计)以0. 052 5%为分界点,当它低于该数值,浆料粘 度比较低,通常在700 cp内,反之高粘度比 较集中,通常会超过l 000 cp。这一分界点 与生产电焊条级钛白粉时对磷含量的加量要 求比较接近,因为过高的含磷量会对焊缝产 生冷脆性等不利影响。同样,为了获取低 粘度浆料,更好地方便表面包膜等后处理工 序,可以将金红石型二氧化钛粗品中磷元素 百分含量控制在0.052 5%以内。 硫元素百分含量对打浆的影响也是有规 律可循的。从图3可以看出,特殊点除外,当 粗品烧结比较严重时,即硫含量较低时,打浆后浆料的粘度比较高一些,这与pH值对粘 度影响较符合,因为硫元素含量低pH值较 高,此时,硫元素百分含量通常在0.022%以 内,当其高于这一值后,打浆后浆料粘度将处 在低粘度区。跟磷元素类似,钾组分主要也是偏钛酸 在进行煅烧前作为盐处理剂引入的。钾盐作 为结构和颜色的调整控制剂,有助于粒子的 成型,防止烧结,降低煅烧温度,提高脱硫速 度,同时抑制粒子生长速率和向金红石转化, 能够显著提高产品白度和消色力。如图4所 示,钾元素对粉料的打浆分散效果影响十分 明显。当其百分含量不超过0.25 oA时,分散 打浆后浆料粘度处在低粘度范围内,浆料粘 度值通常不会超过1 000 cp;而超过0.26% 时,浆料粘度则会在1 000 cp以上。所以,为 了优化分散打浆,钾元素百分含量最好范围 最好不超过0.26%。氧化锌作为金红石促进剂,可加速晶型 转化、提高转化率,降低达到最高转化率的温 度,提高产品的耐候性。但锌加量偏高会导 致转化速率加快,导致煅烧强度不够而造成 消色力偏低,会影响钛白粉的使用效果。从 图5可以看出,锌元素的百分含量对分散打 浆的效果好坏影响并不大,随锌元素百分含量的增加浆料粘度没有呈现出较明显的 变化。作为生产金红石钛白粉的粗品料,其金 红石含量比较重要。该值也是衡量煅烧效果 的一项极其重要标准,其含量通常会控制在 一定范围内,对于生产通用性金红石型二氧 化钛,该值通常不会低于98%。从图6可以 看出,金红石含量高低对打浆后浆料粘度的 影响不大。为它们成丝状或者带状结构,有利于二氧化 钛粒子分散所致。

3.3有机处理剂影响 选取有机表面处理剂a替代现用的b在 浆料环境下进行有机改性处理,气粉环节仍 添加TMP进行有机处理,浆料环境下粘度 及产品质量变化显著。

粗品中金红石对浆料粘度的影响:

作为生产金红石钛白粉的粗品料,其金 红石含量比较重要。该值也是衡量煅烧效果 的一项极其重要标准,其含量通常会控制在 一定范围内,对于生产通用性金红石型二氧 化钛,该值通常不会低于98%。从图6可以 看出,金红石含量高低对打浆后浆料粘度的 影响不大。