材料是锂电池的基础,而制造工艺也很重要。其中,混料工艺在锂离子电池的整个生产工艺中对产品的品质影响度大于30%,是整个生产工艺中最重要的环节。锂离子电池的电极制造中,正负极浆料基本上都是由活物质、聚合物粘结剂、导电剂等组成。对电池浆料的要求,第一是分散均匀性,如果浆料分散不均,有严重的团聚现象,电池的电化学性能受到影响;第二,浆料需要具有良好的沉降稳定性和流变特性,满足极片涂布工艺的要求,并得到厚度均一的涂层。

电极浆料的混料工艺大概分为三种:(1)球磨工艺,最初来源于涂料行业;(2)湿法混料工艺,基本过程为溶胶-混合导电剂-混合活物质-稀释。这是目前国内的主流工艺。(3)干法混料工艺,基本过程为活物质、导电剂和黏结剂干粉混合-加入适量溶剂润湿-加入溶剂高速分散破碎-稀释调节粘度。

干法混料工艺的优点

最开始锂电池浆料的制造借鉴涂料行业,采取如图1所示四种投料工艺进行混料,采用相同的材料和配方,仅仅改变投料顺序就能改变浆料的性质。浆料的混合程度取决于颗粒大小,粒度分布,形状,比表面积,颗粒的溶剂吸收率等,从搅拌开始到粘度稳定所需的时间和依次加入的材料的比表面积最相关。

图1 浆料制备的四种方法

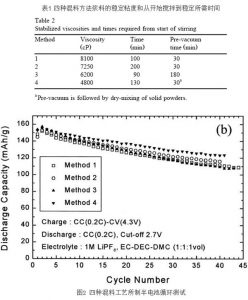

研究结果发现采用第4种工艺的浆料粘度达到稳定的时间可接受,活物质和导电剂同时吸收液体,润湿固体颗粒,此种方法吸收溶剂最充分,浆料分散性最好,因此,相同的固含量条件下浆料粘度最低。如表1所示,分散性最好,而且半电池循环测试结果表明此工艺制备的电池循放电容量衰减最小(图2所示)。

表1 四种混料方法浆料的稳定粘度和从开始搅拌到稳定所需时间

图2 四种混料工艺所制半电池循环测试

采用活物质、导电剂、粘结剂干粉预混合-超高粘度的搅拌工艺,所制备的浆料与传统湿法工艺相比,该工艺生产的负极浆料具有更好的性能,浆料黏度、颗粒度和固含量稳定性等均比流体分散工艺得到的浆料要好,制成的膜片电阻率较低,粘接力较高,制成的电芯容量保持率更高。超高粘度搅拌时,剪切力大能够更加充分分散颗粒细小容易团聚的导电剂,同时也更有利于粘结剂溶解和稳定,从而电池性能更优。

海默生VM在线粘度计采用一体成型高强度探头设计,能轻松应对超高粘度物料的测量,实时检测混合过程或出料时的粘度并提供历史记录以供追溯,安装使用简单方便,即插即用,是浆料生产环节不可或缺的有效工具。