采用海默生在线粘度计的恒力石化250万吨级PTA-5装置开车成功!采用世界领先技术!比目前PTA最低吨成本还要降低20%左右!

在经历“剩者为王”的时代后,如今,聚酯产业已经日渐走向成熟,聚酯行业竞争正面临着由最初单纯的价格竞争转变为规模与技术的较量的新常态。可以说,能否适应新常态,成为聚酯企业能否良性发展的关键。

近年来,聚酯龙头通过收购或扩产手段来扩大自己产能规模,而在积极谋求更多产能压制,获取竞争优势的同时,更是用高精尖方式持续拓下游、争上游

2020年6月29日,由京鼎工程建设有限公司负责设计的恒力石化(大连)有限公司年产250万吨PTA-5装置一次开车成功。

恒力石化PTA-5装置年产能250万吨,仍采用INVISTA公司世界领先的P8技术。

本项目是京鼎继为恒力石化成功设计完成四套PTA生产线后,又完成的一套全球最大单套产能的PTA装置,在各建设参与方的共同努力下,于PTA-4装置开车后5个月实现开车投产。

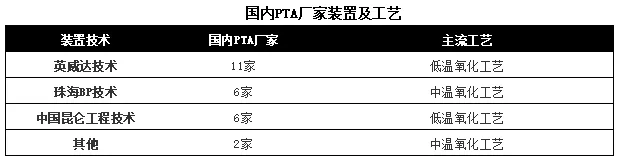

聚酯龙头装置大比拼:PTA生产四大主流工艺技术

早在6月5日,英威达就宣布,采用英威达P8 PTA技术的恒力石化第四套250万吨PTA装置成功通过所有性能保证值测试。恒力石化最初的三条总产能为660万吨PTA生产线,均采用的是英威达P7技术。其中首条生产线于2012年投产,已经投产的第四条生产线和第五条生产线采用英威达P8技术,每条线的产能为250万吨,同期建设的还有英威达专有的R2R技术。

而据了解,目前世界上生产PTA产品主流工艺技术包括英国BP、日本三井、美国英威达(DuPont-ICI)、德国Lurgi-Eastman等4家公司的专利技术。其中前三种工艺技术包括氧化反应和加氢精制两大工序生产精对苯二甲酸(PTA):首先将对二甲苯(PX)经空气氧化,制得粗对苯二甲酸(CTA),然后将CTA加氢精制成PTA,通常也被称为二步法。Lurg-Eastman工艺则采用二次氧化与熟化代替加氢精制工序,PX只经氧化反应就可制得IPTA。

目前我国PTA产业已经发展到较高水平,PTA行业要实现健康发展,就必须要不断的进行变革,为了适应行业的新形势下的新要求,就要面对新技术、新格局、新竞争带来的新挑战,按照国家要求,要实现行业的高质量发展,就必须采用先进技术,才能保证企业在竞争中立于不败之地。

据统计,近十年投产21套PTA装置(涉及4010万吨新增产能),有10套(约2010万吨新增产能)选用了英威达技术。目前除了独山能源(新凤鸣)的220万吨PTA采用的是BP的技术,英威达P8的国内PTA装置有恒力石化的4、5#共500万吨/年装置、嘉兴石化二期220万吨/年以及预计今年投产的福建百宏250万吨/年、虹港石化的2#250万吨装置以及预计2022年投产的3#250万吨/年装置等。

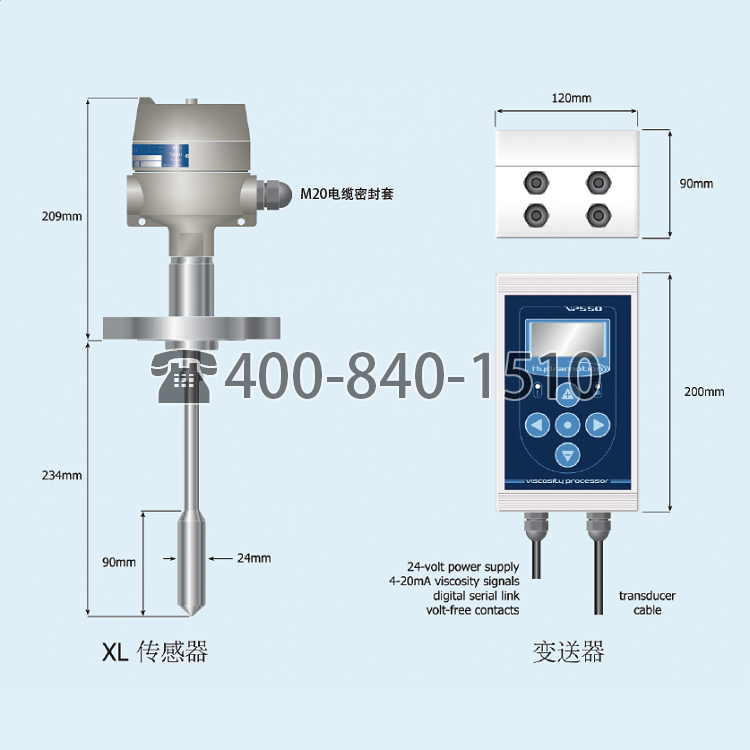

Hydramotion在线粘度计,PTA工艺装置最佳选择

Hydramotion粘度计集耐用性和高精度于一身,可追踪粘度的微小变化,为在线测量树立了标准。这就是为什么要求最高性能和可靠性的公司坚持使用Hydramotion。

我们希望传感器获取流体粘度的每个细节。因此,它位于流程的中心。没有护罩或护罩,因此可以立即感知到流体的微小变化。

极高灵敏度使其即使在压力条件下也能够检测出流体粘度的最小变化。然后可以立即发现甚至预测过程中的异常情况。然后可以手动或自动采取措施,使产品保持在规格范围内。这样可提供一致的质量,同时减少浪费。这意味着更低的制造成本和更高的客户满意度。

Hydramotion粘度计是“表面加载”的。所有动作都直接在传感器上进行。这意味着它不会受到管道或储罐尺寸,流量或任何影响其他技术的因素的困扰。

因此,您可以在任何地方使用它。您可以想象到的最嘈杂,最热,最冷,最快速,卫生,侵蚀性,危险或极端的环境。

Hydramotion粘度计不受管道/储罐尺寸的影响,也不受气泡或气泡影响。安装和操作简单明了,不需要任何特殊培训或技能。

粘度计可以安装在管道弯头上,安装在任何反应釜或管道上,可以任何方向操作,无需任何过程连接,电缆长度可达1000m。

Hydramotion在线粘度计,PTA工艺实际安装照片

民营阵营扎堆扩能,2020增幅将达32.6%

自2019年开始,国内PTA行业开启史上第二次集中扩能期。据统计,继2019年5月四川能投100万吨装置投产后,同年11月新凤鸣一期220万吨装置成功投入运营。紧接着2020年1月新疆中泰和大连恒力石化四期相继投产,产能合计370万吨。在不到一年的时间里,PTA产能增长690万吨,增幅高达13%。

后期新凤鸣二期计划9月投产,同时2020年福建百宏、新疆蓝山屯河、江苏虹港石化以及宁波逸盛都有投产计划,共涉及产能1710万吨。如果这些新产能均如期释放,预计至2020年底国内PTA总产能将达到6953万吨,产能增速为32.6%。

经过这几年的整合、收购、重组以及扩张,恒力、荣盛、恒逸、盛虹及桐昆等民营企业崛起,随着一体化项目的投产,生产企业进一步加大市场的掌控能力。未来几年我国PTA产能仍将保持大幅增长,民营企业仍然是扩产的主力军。

表1 未来我国拟建PTA产能超4000万吨/年

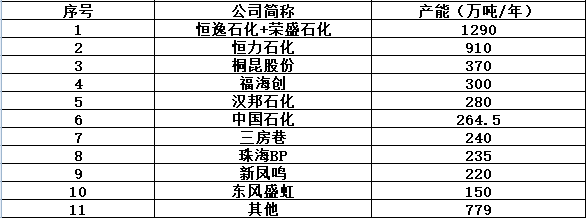

龙头企业优势突出!

目前全球大部分PTA产能集中在亚太地区,中国占据首要位置并将长期持续。我国PTA行业大规模投产较晚,且国内PTA单体生产装置平均产能高,具有成本和规模优势。其次,我国聚酯、PTA产能遥遥领先,两年内大规模PX新产能投产,对外依赖将减少,产业链优势突出。

凭借雄厚的资金实力,PTA大厂纷纷走上发展垂直产业链的道路。十大企业占据了中国整个PTA行业80%左右产能,主要集中在华东、华北和东北地区。

表2 十大企业占据PTA行业80%左右产能

近年来,我国投产的PTA装置规模基本大于200万吨,与新投产的上下游一体化大装置相比,原有100万吨左右的小规模装置将逐渐丧失竞争力,在产能过剩的压力下,部分落后的小装置可能关停,我国PTA行业或将迎来新一轮的行业整合期。众多竞争者中,龙头企业优势凸显。

首先,对于龙头企业而言,由于已具备一定生产基础,扩产投资的成本较低。如恒力石化第四条及第五条PTA生产线规模都为250万吨,每条线投资金额约为30亿元,逸盛新材料新增600万吨PTA项目的总投资预计为67.31亿元,而福建百宏250万吨PTA装置环评总投资却高达57.2亿元。

其次,PTA核心成本竞争力在于设备和工艺,是典型的后发优势行业,越晚投产规模越大的装置成本越低。过去十年,PTA边际加工成本从1000元/吨大幅下降至500元/吨左右,主要是由于大容量技术带来的规模经济以及工艺技术的提升。

以恒力石化PTA生产线为例,其采用了英威达P8技术,物耗和能耗均降低,预计吨加工成本节省约100元/吨,相比目前PTA最低吨成本还要降低20%左右。因此,在行业竞争愈加激烈的背景下,龙头企业优势愈发凸显。