一、问题的由来:

在不少聚合反应过程中,在线黏度计会用于反应终点的判断,随着聚合过程的延续,黏度会逐步增大,达到一定的程度就可以终止反应或进入下一步工艺过程。

但是,聚合反应也有不同的类型,有些是平衡聚合反应,这类反应过程中,在较长的聚合阶段,黏度基本不变或变化很小,这一类的聚合过程,在线黏度的监测还是否有意义?

二、平衡聚合反应过程:

平衡聚合反应也会有不同的情况,一般而言,也会存在黏度连续的增长,再保持较长时间的稳定,而随着一些工艺条件的变化,这些化学平衡也会发生改变,这些因素往往是温度、压力、搅拌速度、催化剂、原料加入顺序和量等等。最终产品要获得稳定和理想的转化率、分子量、结构等,需要不断的优化工艺流程和参数,在线黏度计就是一个很实用的测量工具。

三、平衡聚合反应实例分析:

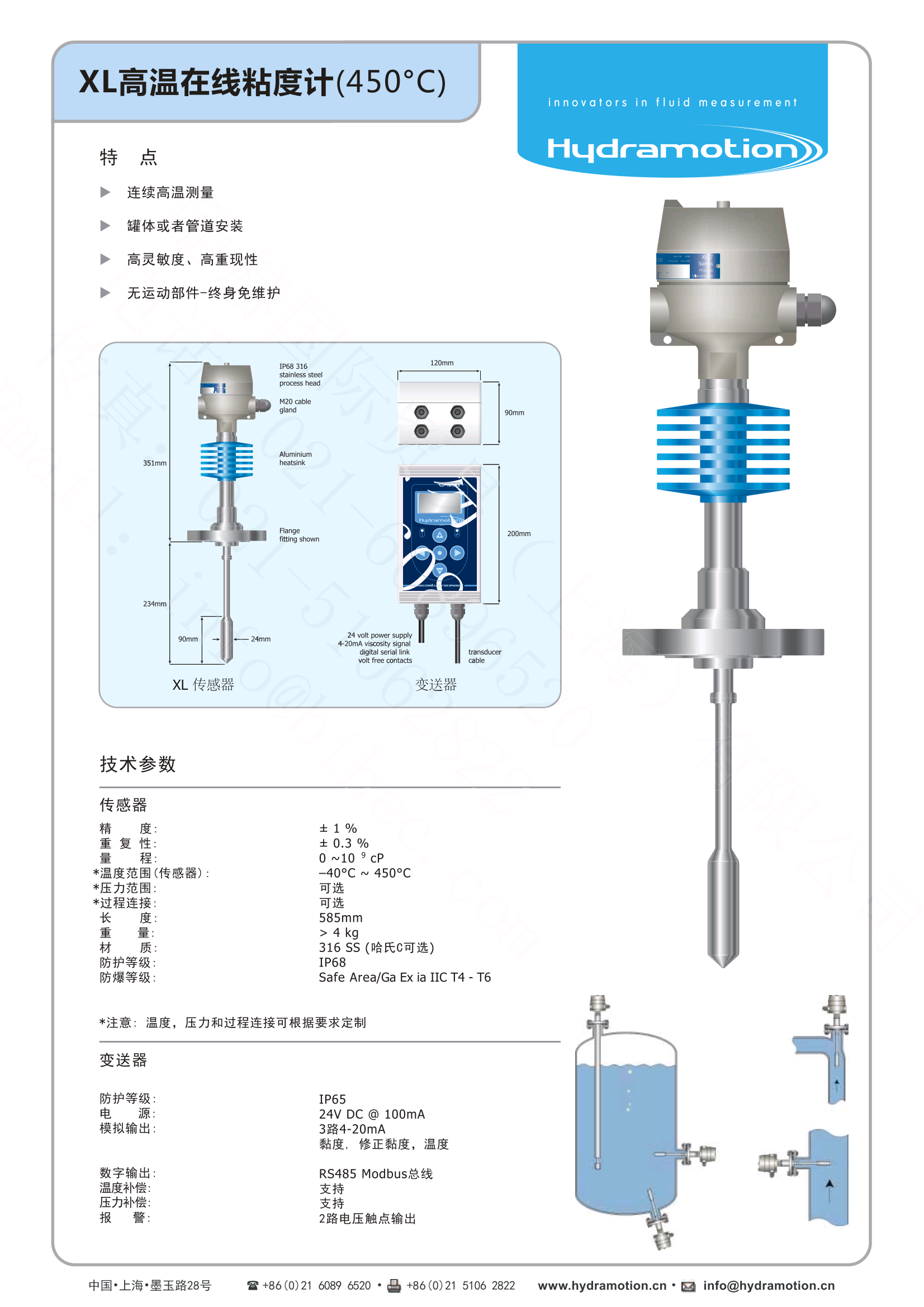

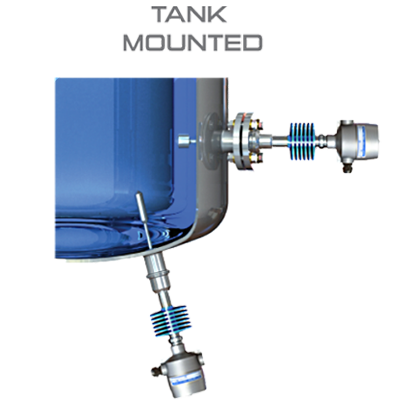

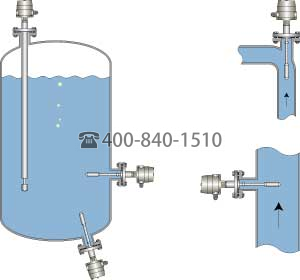

把在线黏度计安装在反应釜或管路上,就可以连续、实时的监测整个反应过程,对整个反应过程进行监控,找到不同工艺对整个过程的影响。

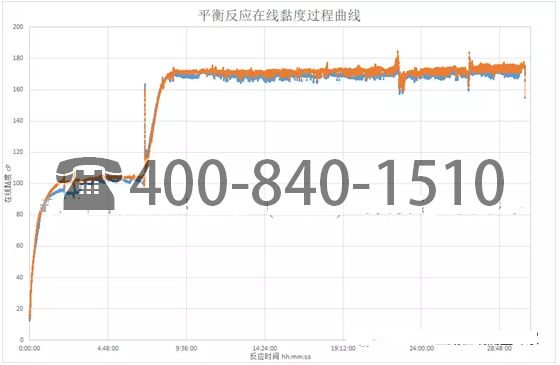

以下是两个批次的连续过程曲线,可以看到,整个反应过程类似,但在不同的原料、投料量、压力、温度等条件下,过程曲线会有差异.

四、平衡过程点的工艺控制点建议:

不少生产人员认为,平衡反应在保证反应情况下,比较容易控制,不像别的聚合反应,在线黏度测量的意义也不大。

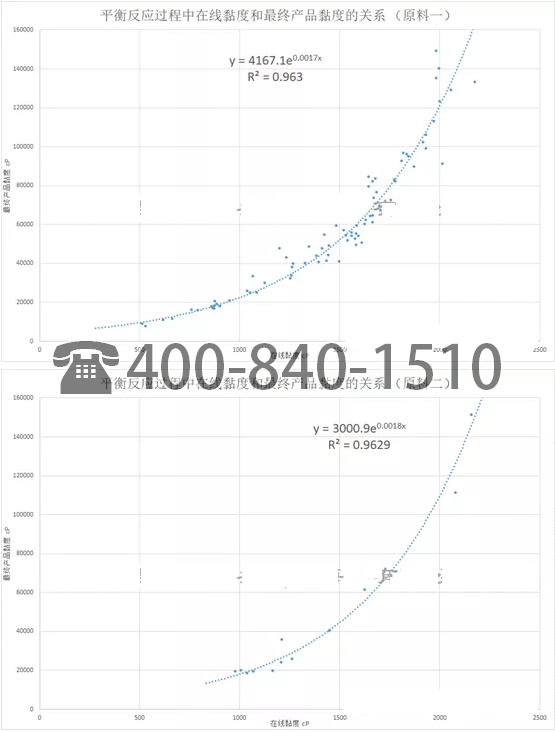

以下是在平衡聚合反应过程中,采用两种不同的原料,在反应过程中,确定一个监测点的在线黏度,对那个点的在线黏度值和最终产品的实验室黏度进行分析比较,该反应中有两种不同的原料,最终产品是不同黏度的同类产品,一共做了九十三个批次,其中用原料一做了八十个批次、原料二做了十三个批次,在确定的测量点上,采集在线黏度值,对最终产品的黏度值进行预测和控制,得到以下的对应关系,可以看到在线黏度和最终产品的黏度相关性很好。

从以上对两个原料和最终产品的黏度之间的关系可以看到,这两种原料的差异,对产品最终黏度的影响不大,但是其中的生产工艺还是会略有不同,需要据此做相应的调整。

其中关键测量控制点的选择和确定,需要根据反应的实际情况来决定,在此不再展开。

五、结论:

通过在线黏度测量,可以在生产过程中对最终产品的质量做出预测和控制,进行适当的调整、优化和控制,就可以保证最终的产品符合产品设计的要求,获得稳定可靠的产品,再逐步提高产品质量,这是在线黏度计实际使用的真正意义。