Master Bond紫外线固化胶、UV胶、UV粘合剂、Master Bond UV可固化化合物、Master Bond UV固化粘合剂

- 紫外线粘合剂

- 紫外线灌封化合物

- 双重(热/紫外线)固化系统

- 抗划伤涂层

- 紫外线固化现场成型和现场固化垫圈

Master Bond UV可固化化合物的优势

- 极快的处理时间

- 分为刚性、半柔性和柔性三个等级

- 可用在注射器涂抹器中

- 对环境安全,不散发挥发物或蒸汽

- 室温下长时间储存

紫外光固化体系的特点和性能

与Master Bond系列中的所有产品一样,特定等级在粘度、硬度、热和电性能方面有所不同,但可以定制以满足您的应用需求。

自由基和阳离子紫外线固化系统可供使用。它们包含各种低聚物、单体、添加剂和光引发剂。当暴露于适当波长/强度的紫外光时,这些液体混合物聚合。在许多情况下,固化速度是几秒到几分钟,并且粘合剂可以用于精确定位。这些按需固化配方无需加热,缩短了客户交付周期,提高了他们在市场上的竞争力/盈利能力。

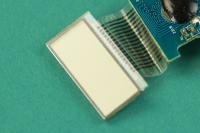

从磁盘驱动器到半导体制造到汽车电子产品到显示器到印刷电路板,我们的UV固化环氧树脂、丙烯酸酯和聚氨酯全系列产品在降低劳动力/装配成本方面处于领先地位。这些产品可以方便地手动/自动分配,并且需要很少的制造空间。精选系统表现出优异的热稳定性、低收缩率、光学透明度、耐热循环性、耐化学品性、耐湿性、耐溶剂性,同时满足安全、健康和生态要求。特殊等级具有用于遮蔽区域的二次热固化机制和用于增强性能的纳米二氧化硅填料。

刚性UV和双重固化粘合剂

刚性光固化产品根据需要固化,以实现需要精确定位的基板之间的精确对准。它们具有良好的润湿性和高光学透明度。UV可固化硬涂层保护透明塑料基材,如聚碳酸酯、聚甲基丙烯酸甲酯免受刮擦、普通化学品和污染。它们被用在汽车前灯、触摸屏显示器和安全玻璃上。纳米二氧化硅填充的紫外线固化和双重紫外线/热固化产品已经开发出来,以满足先进的性能要求。重要的是要注意,双重固化产品将在中度热暴露的“阴影”区域有效固化。它们已经成功地通过了美国国家航空航天局低除气规范,并且可以以几微米到大约1/8英寸的厚度固化。

荧光紫外线固化化合物

可以使用含有蓝色荧光剂的特定等级来改善质量控制。可以使用“黑光灯”检查固化的紫外线固化产品。它们通常用于积极的识别/认证。这可以手动解决。蓝色荧光剂与多种基材/成分形成鲜明对比,即使深度固化材料也易于检查。添加有限量的荧光剂,并且包括固化深度在内的性能/加工特性不受其添加的影响。电光自动装置增加了设计的复杂性和对在粘接/保形涂层应用中有害的空隙的识别。UV固化系统的荧光“发光”对于提高加工速度、确保可靠性、消除任何缺陷以及满足目标规格至关重要。根据要求,蓝色荧光剂可以加入到其他Master Bond UV固化产品中。

| UV22紫外线固化,纳米二氧化硅填充系统,具有优异的耐磨性。易于使用,暴露于紫外光下可在室温下快速固化。符合美国国家航空航天局低除气要求。出色的光学清晰度。卓越的尺寸稳定性。在85摄氏度/85%相对湿度下可承受1000小时。在125-150°C下后固化30分钟后,Tg为135°C。可在-80°F至+350°F下使用 |