滑片旋转压缩机(空气/气体)

工作原理

圆柱形转子在直径较大的圆柱形定子中偏心转动:定子和转子之间的自由空间呈半月形。转子上铣有一些槽,分层塑料叶片可自由滑入槽中。当转子转动时,这些叶片在离心力的作用下被挤出定子的圆柱形壁,从而形成一个个小室,在转动过程中,这些小室的容积从最大减小到最小。吸气通过定子中体积增大区域的端口进行;排气通过体积减小区域的端口进行。

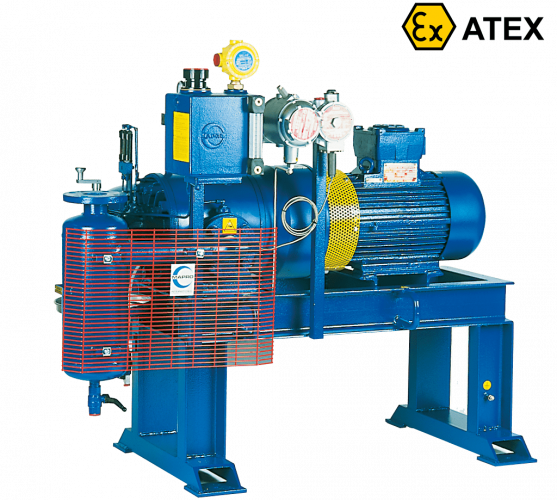

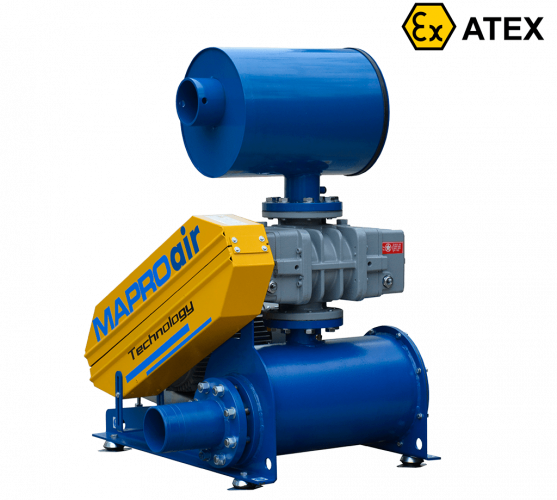

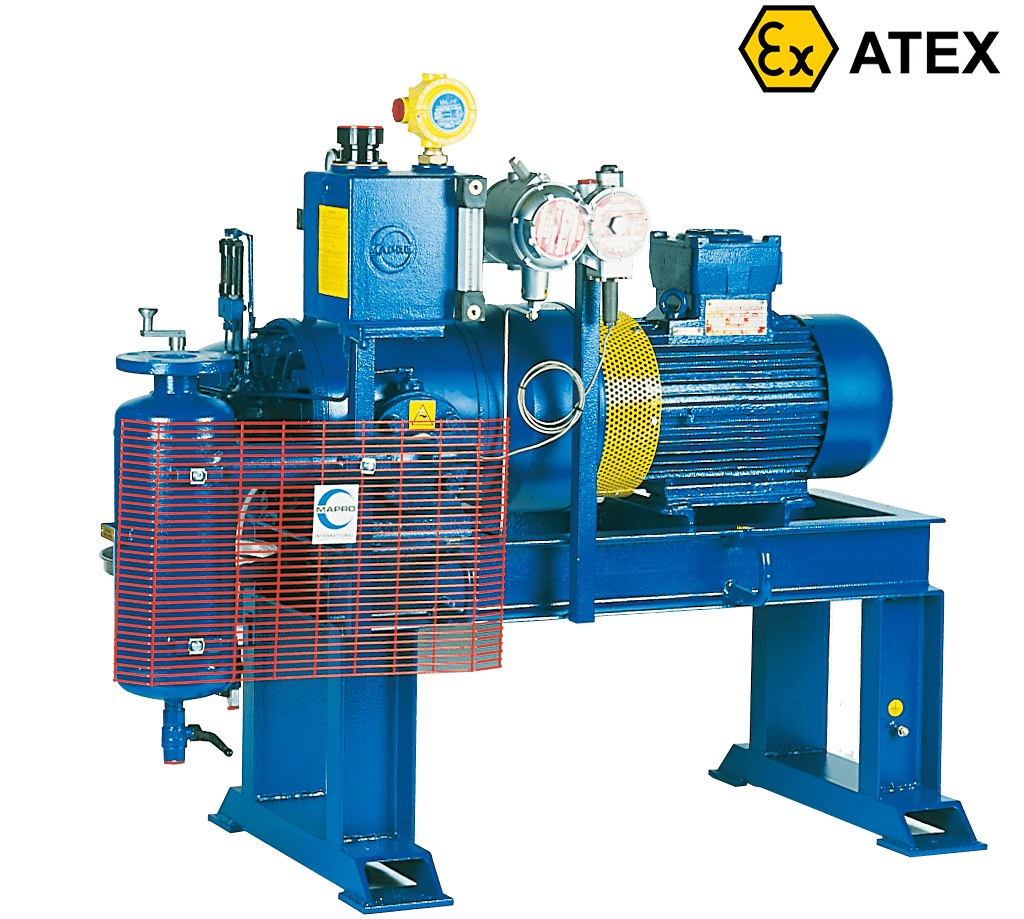

结构特点符合2014/34/EU指令(ATEX)

用于空气压缩的 MAPRO® 滑动叶片旋转式压缩机具有以下特点:

铸铁外壳(定子和机头),碳钢转子,轻质无火花材料叶片;

定子、机头和机盖之间采用垫圈和/或 O 形圈密封;

单机械密封或双机械密封,取决于运行时的排气压力;对于双机械密封,压缩机自身的油润滑系统被用作阻挡流体;

轴承、板条、机械密封是压缩机运行期间需要润滑的部件。用于此目的的润滑油会在机体内部形成一层薄膜,并不断更新,这层薄膜会吸附吸入空气中的任何微小杂质,从而对压缩腔进行内部清洁。

压缩机机身本身可以使用空气冷却,环境空气由安装在机器和电机之间柔性联轴器上的轴流风扇吹向翅片气缸和机头周围,以提供冷却。空气在定子的外翅片表面和压缩机本体周围的空气输送护罩之间强制流动。在水冷式压缩机中,气缸和机头周围有一个整体水套。通过金属向水传递热量比通过金属向空气传递热量更有效。因此,水冷式压缩机比风冷式压缩机更有效地降低压缩气体的内部温度。因此,它们可以将气体压缩到比空气冷却设备更高的压力。此外,与风冷式压缩机相比,水冷式压缩机能够处理的流量范围更大。

不变,效率高

MAPRO®旋片式压缩机是容积式机器。也就是说,在旋转过程中,压缩发生在机器主体内部,以逐步减少从吸入口机械位移到排放口的气体“体积”。排放口在定子的内圆柱面上打开,高度取决于预期的排放压力,因此只使用实际“压缩”气体所需的功率。因此,绝热压缩效率总是很高,如果参考压缩机排量,通常在70%到80%之间。

简单经济的维护

少量的运动部件简化了压缩机的拆卸和重新组装,因此与其他类型的正排量机器相比,这些操作的成本要低得多。特别提供的控制棒允许在固定的时间间隔内快速评估叶片磨损,而无需拆卸,甚至部分拆卸机身。因此,根据工厂的工作计划或其他设备的维护需要,可以在很大程度上提前计划叶片的更换,从而简化了工厂的操作

无脉动的气体流动

气体在吸入和排出时都是连续的(无脉动),因此不需要安装储罐或气体阻尼器。MAPRO®旋转叶片压缩机是紧凑型机器,由于叶片相对于旋转轴的不同径向位置,轻不平衡在整个运行过程中不会引起任何显著的振动。因此不需要特殊的基础。旋转叶片压缩机原则上比其他类型的压缩机噪音小。无论如何,当需要的时候,他们可以被供应.

最常见的应用领域

沼气循环进入厌氧沼气池进行污泥混合;

从沼气计或堆填区提取沼气,并输送至储存系统或燃气发动机;

从管道或气表中提取天然气,并输送到储存系统或燃气发动机供应。

典型的供应部件

为了防止灰尘或其他杂质进入机器,并在任何情况下防止意外吸入任何固体物质,必须始终在压缩机的吸气口处安装一个过滤器,其尺寸应与预期流量相匹配,其设计特性应与周围环境和可能存在的灰尘或杂质的粒度相适应。

在压缩过程中,空气会大幅升温。如果根据用途需要对空气进行冷却,则应在压缩机的出气口安装一个管束冷却器,该冷却器具有较大的交换面和最小的负载损失,可将压缩空气的温度降低到比可用水温高几度。

旋风分离器通常安装在冷却器的下游,以收集冷凝水中的冷凝水蒸汽和润滑油痕迹。

为了改进在旋风分离器中已经部分发生的脱油过程,可以在后者的下游安装一个高效的蜡烛脱油器,它可以将压缩空气中的油残留物降低到几个ppm。

下面的图表说明了现在描述的供应的典型组成。

还应补充的是,经常使用不需要连续全部由t提供的空气

为了在燃气发动机需求减少时减少压缩机吸收的功率,可以提供配备有通过变频器进行控制的电机的压缩机。一般来说,压缩机转速(以及容量)的容许变化在额定转速的100%和约65%之间。

对于较低流速的操作,根据所需的可变性类型,可以采用各种解决方案。例如,可以在连接流线和吸入管的“旁通”管上安装适当的泄压阀。或者可以预见逆变器和“旁通”阀或逆变器和电动气动控制装置的组合使用。

可以提供定制的越来越精细的包装,包括:

自动冷凝排水系统;

用于空载压缩机启动的气动或电动阀;

冷却水闭路冷却系统,配有水泵、稳压罐、空气-水热交换器和所有相关控制和安全装置;

本地控制面板。此外,可以提供所有必要的远程电源和控制柜配电盘,包括相关的PLC。