Hydramotion海默生:XL7优化喷雾干燥工艺,显著提升产品得率

浓缩液粘度与脂肪含量呈正相关

多点实时监测工艺环节

即时调控保障品质,最大化生产得率

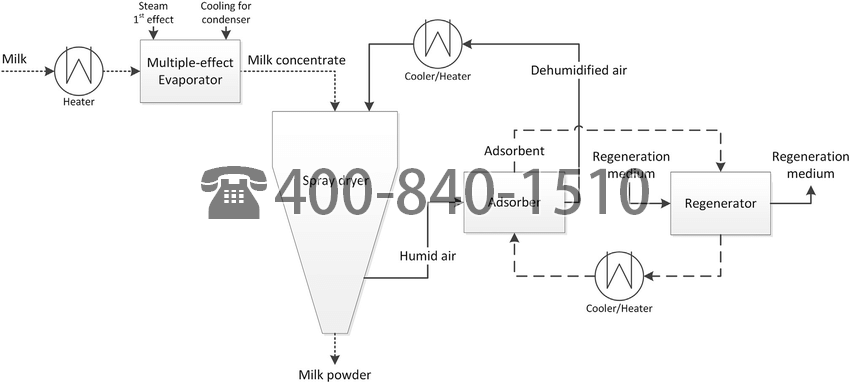

喷雾干燥工艺作为乳粉生产的关键技术,已广泛应用于食品及化工领域,涉及婴幼儿配方食品、速溶咖啡、汤料混合物及染料等多种产品的生产。

喷雾干燥工艺中XL7粘度计的关键应用

浓缩液经泵输送至雾化器,被分解为10-500微米的可控雾滴(具体尺寸依产品类型而定)。雾滴与热气流(通常为干燥空气,若处理氧敏感物料或乙醇等易燃溶剂时则使用氮气)接触后迅速脱水,干燥粉末最终通过旋风分离器借助离心作用与湿空气分离。预浓缩处理可提升高成本干燥阶段的效率,从而显著提高产能。

产品质量与干燥结构的密切关联

喷雾干燥形成的粉末结构直接决定产品物理特性。虽然通过调控多项工艺参数可获得理想产品特性,但实现精准控制需对进料液体进行持续在线监测,以确保产品达标。传统人工取样检测存在滞后性,不仅导致启停耗时,更会造成批次间可比性差等问题。

粘度对干燥效率的核心影响

干燥效率主要取决于雾化程度,而雾化效果与进料溶液粘度直接相关。因此,浓缩乳在雾化阶段的粘度对最终喷雾干燥产品的特性具有决定性作用。

XL7在线粘度测量的技术优势

实时连续测量提供高灵敏度与卓越重复性,可即时捕捉粘度变化,是监控喷雾干燥工艺的理想方案。

乳粉生产中的三阶段监测点

蒸发前段:配置标准Tri Clamp法兰式XL7,弯管安装于蒸发管道

蒸发后段

雾化工段

(注:阶段ii与iii需采用高压型专用设备)

在某项具体应用中,我们特别定制了直径10毫米的传感器探头,适配18毫米管道系统,从而在雾化前实现对浓缩液粘度的精准监测。浓缩液粘度数据不仅能实时反映雾化工况,更能为脂肪含量、成品粉末粒径等关键参数提供重要依据,最终影响乳粉产品的保质期限。

尤为关键的是,该测量技术完全不受流量波动或浓缩液中悬浮固体含量(可高达40%)的影响。采用整体式实心杆设计的传感器符合原位清洗(CIP)卫生标准,极大降低了污垢积聚风险,彻底杜绝微生物滋生的死角空间。

某乳企在引进XL7粘度计前,曾尝试通过电导率推算牛奶粘度,但发现该技术方案数据不可靠且精度不足。如今依托XL7提供的实时连续粘度监测,生产人员可即时调整工艺参数以确保产品品质。

“我们通过在线粘度计精准监测产品相界点和固形物百分比。实时测量技术帮助我们最大限度减少产量损耗。” ——亨氏集团工程经理罗宾·桑德曼