全球领先的聚酯工业丝生产商(年产能20万吨)实施了一项重大技术改造,旨在降低生产能耗并减少碳排放。新生产线采用”熔体直纺”工艺设计,设定了极具挑战性的产能目标。该项目预计可实现年经济效益30亿元人民币。

该生产工艺主要包含四个环节:

熔融釜将PET原料熔解形成基础聚酯熔体

熔体通过管道输送至增粘釜,在此提升粘度直至达到特定指标

每个增粘釜连接2-10个纺丝单元,各单元配备2-4个纺丝箱

纺丝单元将高粘熔体加工成工业丝成品

为最大限度提升各生产环节的能效表现并降低排放,优化熔体粘度至关重要。在初始生产阶段,”基础聚酯”必须保持较低粘度,以确保熔体在输送管道中具备最佳流动性和泵送性能。

首道聚合釜负责将聚酯调节至适宜输送的粘度值,随后熔体进入下一工序的增粘釜,最终达到熔融纺丝所需的理想粘度水平。

粘度测量对最终产品性能同样具有决定性作用。通过利用粘度与分子链长度的直接关联性,可实时调控纤维的强度与品质。此举能带来双重效益:既可稳定产出优质工业丝,又能灵活调整工艺参数以适应不同品类丝线的生产需求。

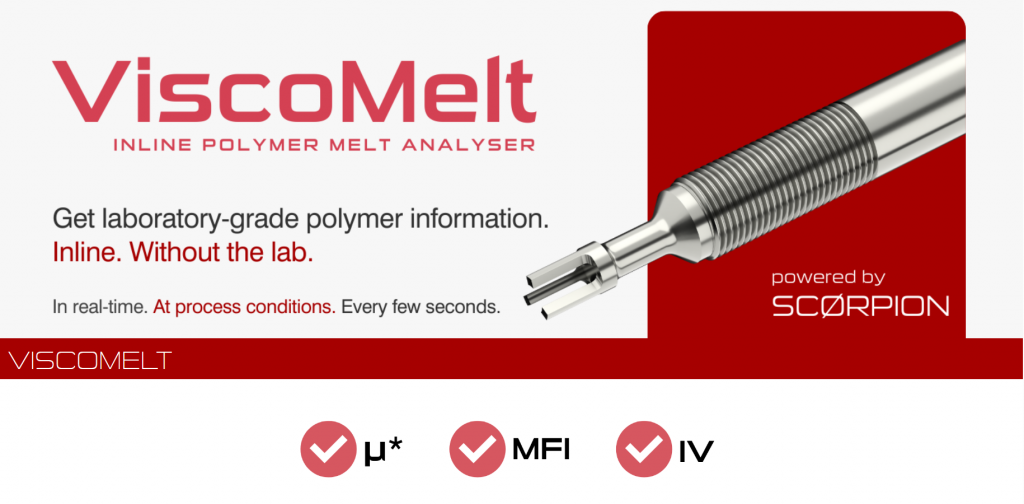

海默生XL7在线粘度计直接安装于熔体管道中,使操作人员能够全程监控反应各阶段的泵送性能,从而显著降低能耗成本。基于该生产规模,仅能耗节约一项预计每年就可减少约3000万元人民币(约合340万英镑)的支出。

这一生产工艺实现了三重效益:既解决了高粘度熔体处理的行业难题,又能灵活高效地生产各类PET产品,同时完美达成了既定的能效提升与减排目标。