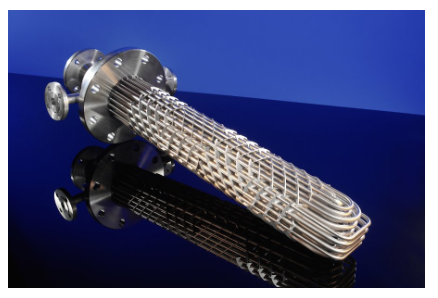

Fluitec混合器/热交换器、Fluitec静态混合器、Fluitec多管式热交换器

Fluitec混合器/热交换器是静态混合器与多管式热交换器的结合体。它既可用于混合、传热传质,也可凭借其优化的停留时间分布特性,作为Fluitec活塞流反应器使用。

Fluitec CSE-XR混合器/热交换器:高粘介质的可靠温度调节

该混合器/热交换器的设计结合了静态混合器与多管式热交换器的特点,其中高粘性介质在壳程流经静态混合器。这两种系统的优势在层流条件下得以结合,实现高效传热与混合。

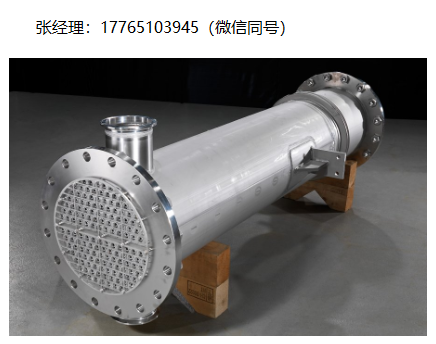

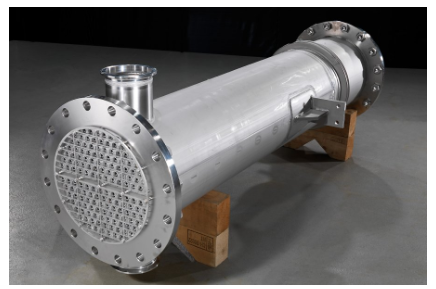

CSE-XR系列混合器/热交换器生产实景

Fluitec CSE-XR DN 200混合器/热交换器

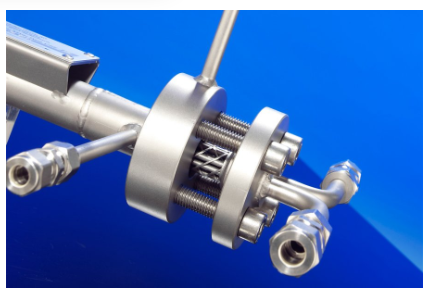

该设备严格遵循 CSE-X(目前最高效的混合器类型) 的几何结构设计,确保在整个设备长度范围内实现:

卓越的均质性

狭窄的停留时间分布

横截面上均匀的剪切力场

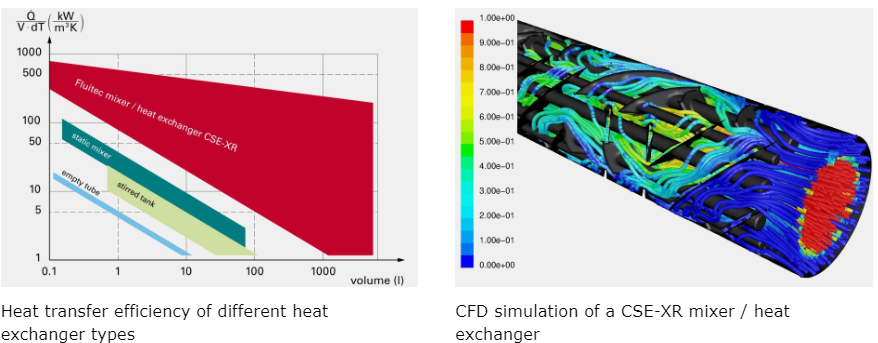

其极高的径向混合效率,使流体持续强烈冲刷集成在混合元件内的传热管束,传热性能远超无内部元件的热交换器(如采用双壳层的单管热交换器)。从流体动力学角度看,传热管在混合元件中的布局达到理想状态,这一设计不仅优化了传热效率,更成就了设备极度紧凑的结构。

此类混合器/热交换器可完全避免流动死区,因而也能作为理想的管式反应器使用。

混合器/热交换器的传热效率

该热交换器的独特设计赋予其卓越性能,在处理复杂冷却任务时表现尤为突出。即使是伪塑性(非牛顿)或触变性介质,也能在以下苛刻条件下实现稳定混合:

宽温度区间运行

进出口粘度差异显著

物料与冷却剂温差极大

凭借其持久的均匀混合能力,该混合器/热交换器彻底消除了”流量分配不均”的风险——这一现象在其他类型热交换器中往往造成严重问题。

多工艺步骤集成能力

该设备允许流体在混合的同时进行温度调节,因此可实现不同工艺步骤的组合。

典型案例:连续进料与反应热同步转移

Fluitec混合器/换热器的应用

处理量:约0.5 kg/h至50,000 kg/h

直径:6 mm至约1000 mm

最大压力:根据尺寸/型号不同,介于100至800 bar之间

最高温度:取决于结构材料

结构材料:1.4301、1.4404、1.4571、1.4462、1.4539、多种镍基合金等,也可提供碳钢材质

粘度范围:最低约300 mPa·s*,最高约20,000,000 mPa·s

*注:该设备也可用于更低粘度的工况,但此时效率会低于传统换热器设计。但对于停留时间敏感的应用和反应过程例外。

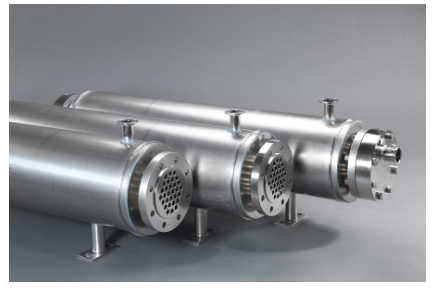

| Fluitec多管式换热器 对于粘度在50至约500毫帕·秒(mPas)之间的产品,内置混合元件的多管式换热器是理想选择。根据传热需求,可在多管内配置不同种类的静态混合元件。这些元件能增强产品与管壁间的热传递效率,从而使得换热器尺寸可比无混合元件的多管式换热器更为紧凑。 多管式换热器不适用于对停留时间敏感或冷却过程中粘度显著增大的工况(存在分布不均风险)。此类应用场景推荐采用Fluitec CSE-XR®混合器/换热器作为替代方案。 |

|

| Fluitec无菌换热器 Fluitec无菌设备采用特殊设计,确保初级与次级介质之间实现最大程度的隔离,且产品侧几乎可完全排空。因此,Fluitec无菌管壳式换热器是CIP(在线清洗)/SIP(在线灭菌)系统的理想选择。 通过特殊的表面处理工艺,结合内壁经电解抛光处理的无缝管道,产品侧的表面粗糙度可低至0.4微米。 |