可编程限位开关:历史沿革

——源自Autotech Controls…PLS技术命名者与发明者

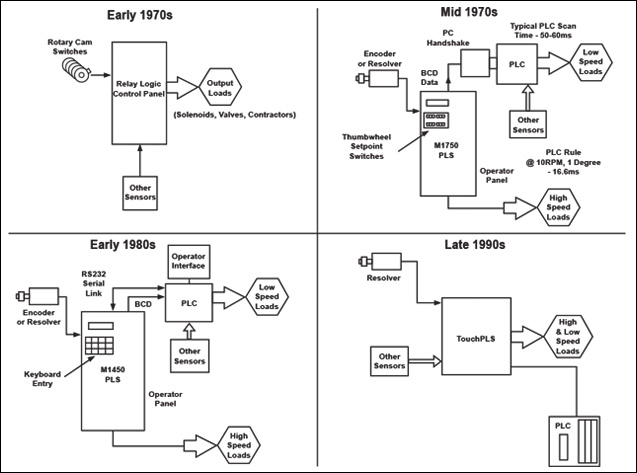

20世纪70年代初,自动化制造环境中使用的许多机器仍依赖旋转凸轮开关或限位开关来检测机械位置,并通过硬接线继电器控制面板实现操作控制。即使是最微小的控制逻辑变更,也需要对继电器控制面板进行大量改造。由于每套控制逻辑都需定制硬件,新控制系统的开发效率极低。此外,为适应新配置而调整机器凸轮设定往往需要数小时甚至数天的停机时间。

70年代中期,新一代控制系统的出现解决了这些问题。可编程逻辑控制器(PLC)取代了继电器控制面板,而AVG Automation公司则发明了电子式可编程限位开关(PLS)来替代机械凸轮触发限位开关。PLS系统由安装在旋转凸轮限位开关位置的绝对位置传感器,以及装配于控制面板内的可编程电子元件组成。PLS技术的问世使得凸轮设定调整时间从数小时缩短至几分钟,并能在机器运行过程中实时优化设定值。

PLS与PLC的组合在工厂自动化中取得巨大成功,现已成为多种机械的标准配置。凭借其高速高精度特性,PLS可精准控制高速机械运作,并为PLC提供精确的时序、位置或转速数据;而PLC则负责低速功能控制及整机协调管理。

自70年代中后期起,工业用户一直希望将PLS与PLC集成至单一控制单元。虽然业界多次尝试将绝对位置编码器/旋转变压器直接接入PLC,但成效有限。阻碍PLC实现PLS功能的两大技术瓶颈在于:

高速变化的位置数据与PLC输入扫描的同步问题

PLC的扫描周期速度限制

数据不同步可能导致位置信息偶发性误读。AVG Automation于1978年发明的PC握手模块虽解决了同步问题,但外置模块的设计背离了”单一控制箱”的整合理念。即便现代PLC运算速度不断提升,其处理位置传感器数据的能力仍存在理论极限——例如5毫秒扫描周期下仅支持33rpm转速(V级分辨率)。

80年代初,由PLS(负责高速响应与快速设定)与PLC(负责控制逻辑与智能组网)组成的协同系统代表着当时机器控制的最高水平。直到1987年初,AVG Automation推出的MacroPLS以革命性的系统架构和技术真正实现了”单一控制箱”的行业愿景。这款首创集成梯形图逻辑与数学指令集的PLS产品,凭借直连高速旋转变压器接口和100微秒可重复执行的3K继电器梯形逻辑,成为引领技术跨越的里程碑。

工作原理

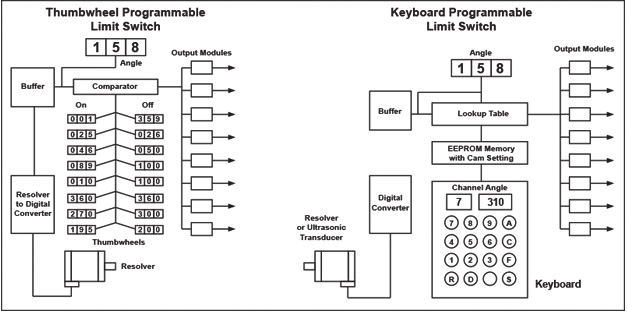

PLS系统由安装在机器驱动轴上的位置传感器(AVG Automation采用输出模拟位置信号的旋转变压器)和可编程控制单元组成。控制单元内置比率式跟踪转换器将模拟信号数字化,通过前面板显示实时位置,并与预设的停留设定值比对。当工艺周期到达这些设定点时,系统触发输出信号启停相关功能。

用户可直接通过控制面板的指轮开关或键盘输入设定凸轮限位参数,彻底告别攀爬设备手动调整凸轮的繁琐作业,并能在线实时微调。现代PLS还具备零位偏移校正、动态归零、可编程速率偏移等高级功能:零位偏移特性便于操作员对齐传感器与机械零点;动态归零和ModZ功能支持独立调整选定通道的零位基准;可编程速率偏移(ROF)则能自动补偿因机器速度波动引起的设定点偏差。

AVG Automation的微处理器PLS采用专利DMA技术,通过查找表实现行业领先的85微秒处理20,000个设定点的超高速性能。