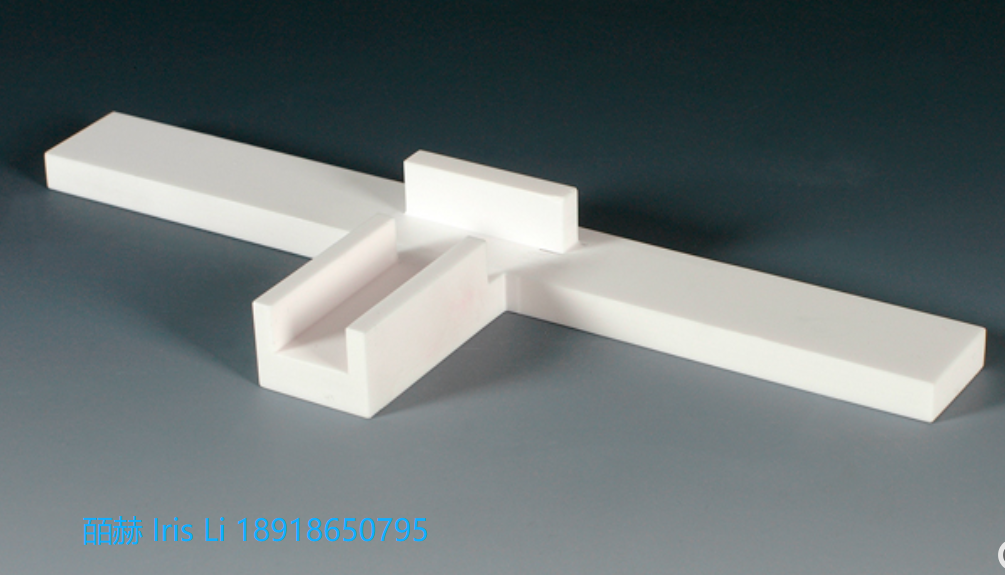

Aremco 的可加工陶瓷设计为可以使用常规加工技术轻松切割、成型或精加工。与传统陶瓷容易脆裂、加工困难不同,我们的可加工陶瓷经过特殊设计,在硬度与可加工性之间实现了平衡,从而在制造过程中能够实现高精度。它们通常用于需要高耐热性、电绝缘性或耐磨性的应用场景,例如航空航天、电子以及高温环境等领域。

| 性能 / 型号 | 502-600 | 502-800 | 502-900 | 502-1100-UF | 502-1100-FF | 502-1400-BF | 502-1600¹ |

|---|---|---|---|---|---|---|---|

| 成分与纯度 | 玻璃陶瓷 | Macor 玻璃陶瓷 | CS-85 硅酸钙 | 铝硅酸盐(未烧结) | 铝硅酸盐(全烧结) | 氧化铝 96%(半烧结) | 氮化硼 99% |

| 热性能 | |||||||

| 最大使用温度(氧化环境),°F (°C) | 1100 (593) | 1472 (800) | 1800 (1000) | 1000 (537) | 2100 (1150) | 2600 (1427) | 1650 (900) |

| 最大使用温度(真空),°F (°C) | 1100 (593) | 1472 (800) | 1800 (1000) | 1000 (537) | 2100 (1150) | 2600 (1427) | 3270 (1800) |

| 最大使用温度(惰性气氛),°F (°C) | 1100 (593) | 1472 (800) | 1800 (1000) | 1000 (537) | 2100 (1150) | 2600 (1427) | 3990 (2200) |

| 热膨胀系数,in/in/°F ×10⁻⁶ (°C) | 5.8 (10.5) | 7.0 (12.6) | — | 2.5 (4.5) | 2.9 (5.2) | 3.5 (6.3) | 0.2 (0.3) |

| 热导率,W/m-K | 1.3 | 1.5 | 0.3 | 1.6 | 1.3 | 4.3 | 50 |

| 机械性能 | |||||||

| 抗压强度,psi (MPa) | 32,000 (221) | 50,000 (345) | 10,300 (71) | 12,000 (83) | 25,000 (172) | 9,000 (62) | 12,300 (85) |

| 弯曲强度,psi (MPa) | 11,000 (72.9) | 13,600 (94) | 3,000 (21) | 4,000 (28) | 10,000 (69) | 4,000 (28) | 5,075 (35) |

| 硬度,洛氏 A | 47 | 48 | — | 39 | 45 | 42 | 19 |

| 电性能 | |||||||

| 体积电阻率,ohm-cm | 1 × 10¹² | 1 × 10¹⁷ | 4.5 × 10¹² | 1 × 10¹⁴ | 1 × 10¹⁴ | 1 × 10¹⁴ | > 1 × 10¹⁴ |

| 耐电压,volts/mil | 380 | 785 | 61 | 80 | 100 | 80 | 865 |

| 介电损耗,1 MHz | 0.012 | ~0.005 | — | 0.06 | 0.053 | 0.003 | < 0.0002 |

| 介电常数,1 MHz | 6.8 | ~6.0 | — | 5.8 | 5.3 | 5.5 | 4 |

| 物理性能 | |||||||

| 密度,g/cc | 2.80 | 2.52 | 1.36 | 2.60 | 2.30 | 3.00 | 2.00 |

| 吸水率,% | 0.0 | 0.0 | — | 2.5 | 2.3 | 25 | — |

夹具固定

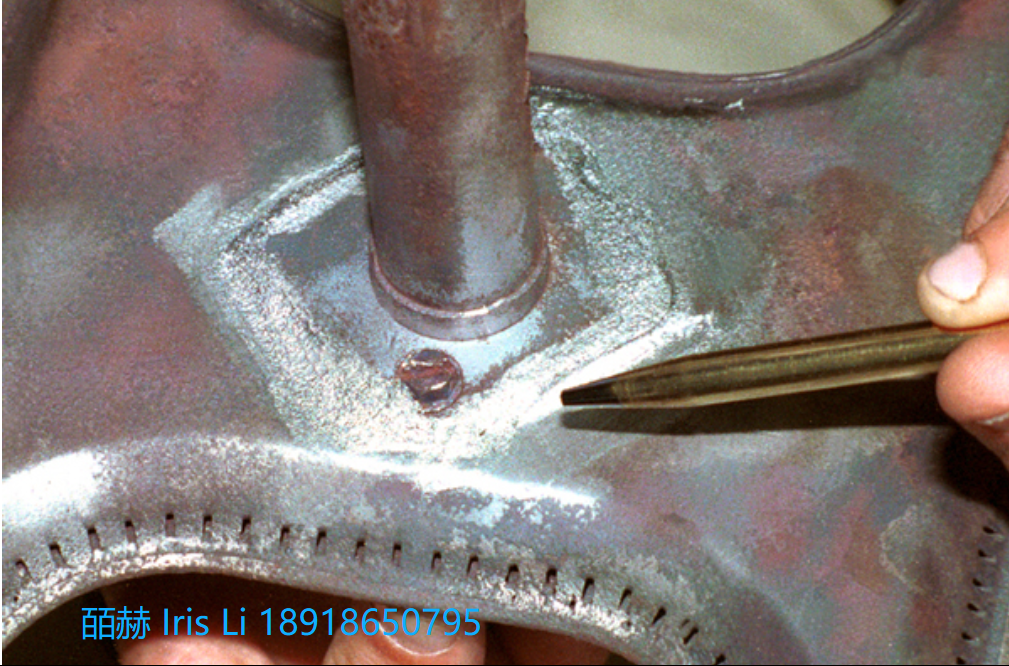

小心固定工件以防止破裂或崩边。必要时,在陶瓷与夹爪之间放置一张软纸。进行钻孔或铣削操作时,应使用软支撑块和安装胶(如 Aremco 的 Crystalbond 509 或 590,参见技术公告 A9)支撑板件。支撑圆柱件时,应使用内部金属套筒。切勿使用尖锐螺钉固定工件。

润滑剂

对于 502-600 和 502-800,推荐使用低浓度水溶性润滑剂。对于 502-1100-UF、502-1400-BF 和 502-1600-99,建议干加工,因为这些陶瓷开孔率高,容易吸水。

切削

仅使用锋利的切削工具,因为陶瓷具有磨蚀性,钝刀可能产生局部过热导致崩边。推荐使用硬质合金刀具(钛涂层或钨)和/或金刚石结合砂轮,但在短批量加工中也可使用高速刀具。切削时应从上向下切入工件,切勿从底部向上切。保持转速在 2000–2500 rpm,根据手感推进切削。

钻孔

固体硬质合金钻头(最好是微晶硬质合金)效果最佳。避免穿透,以防止崩边。为了获得最佳效果,应从一侧加工,然后旋转工件从另一侧加工。否则,在钻头穿透侧留 1/16 英寸的余量,以便后续磨削清理。对于大批量加工,使用准确的双面硬化衬套钻夹具可以获得精确结果。钻进时应缓慢推进,每转约 1/4 英寸。

磨削

进行表面磨削时,使用硅化硅树脂结合砂轮,转速按砂轮制造商推荐值进行。对于重磨削,使用软质粗粒砂轮。可使用 1% 可溶性油溶液以延长砂轮寿命。粗重磨削可使用 35 目 Blanchard-Besley 型磨床;表面磨削则使用 60–80 目砂轮。

铣削

推荐使用微晶硬质合金端铣刀进行铣削。

开槽

可使用金属结合金刚石砂轮或硅化硅砂轮在平面磨床上加工槽,槽宽可达 0.050 英寸。或者,也可使用硬质合金端铣刀进行小切削,切削深度可达 0.025 英寸,并使用充足润滑剂。

攻丝

使用锋利的硬质合金刀具。加工内螺纹时,开孔应略大于标准丝锥钻孔建议尺寸。攻丝前应对孔的两端倒角,以减少崩边。丝锥只应向一个方向旋转,避免前后反转,以防止崩边。持续用空气、水或冷却液冲洗,以清除切屑和粉尘。

清理

使用冷却液加工后,应将工件在 200–250 °F(约 93–121 °C)烘烤 1–2 小时,以去除残留水分。若润滑剂造成变色,可通过最高 1000 °F(约 537 °C)清洗烘烤去除。

502-1100-UF(未烧结)—加工与烧结说明

烧结后典型公差为 ±1% 或 ±0.005 英寸(取较大值)。若需更严格公差,可在烧结后进行湿磨削。加工尺寸应比设计尺寸小 1–2%,以补偿烧结时的膨胀。所有尺寸,包括内孔的中心孔和偏心孔,烧结后将按此百分比增加。最大推荐截面厚度为 ⅜ 英寸。空心切削或钻通孔以保持最大截面 ⅜ 英寸。如需超过 ⅜ 英寸,不得超过 ⅝ 英寸,且烧结速率应放慢。

烧结步骤:

先在 200 °F(约 93 °C)烘烤两小时以去除水分。

温度以每小时不超过 200 °F(约 93 °C,厚截面应更慢)升至 1100 °F(约 593 °C),恒温 6 小时。

然后以每小时 200 °F 升至 2050 °F(约 1121 °C),每 ¼ 英寸截面厚度恒温 30 分钟(例如 ½ 英寸厚工件恒温 1 小时)。

关闭炉子并冷却至低于 150 °F(约 66 °C)后取出工件。

502-1400-BF(半烧结)—烧结说明

本产品已半烧结至 2475 °F(约 1357 °C),但可进一步烧结至 3075–3125 °F(约 1690–1717 °C)以获得更高密度、硬度和机械强度。烧结过程中工件会收缩 15–18%。烧结程序如下:

升温至 2000 °F(约 1093 °C),升温速率 500 °F/小时(约 260 °C/小时);

升温至 3125 °F(约 1717 °C),升温速率 200 °F/小时(约 93 °C/小时);

恒温 12 小时,然后冷却至室温取出工件。

钻孔速度与进给

| 钻头尺寸 | 主轴转速 | 进给率 |

|---|---|---|

| ¼” | 300–2000 rpm | 0.003–0.005 in/rev |

| ½” | 250–1200 rpm | 0.004–0.007 in/rev |

| ¾” | 200–700 rpm | 0.005–0.010 in/rev |

| 1” | 100–300 rpm | 0.006–0.012 in/rev |

最大切削深度:0.050–0.070 英寸/次

进给率:3 英寸/分钟