Ambrell感应加热系统、Ambrell热铆接、利用感应技术 将金属嵌入塑料

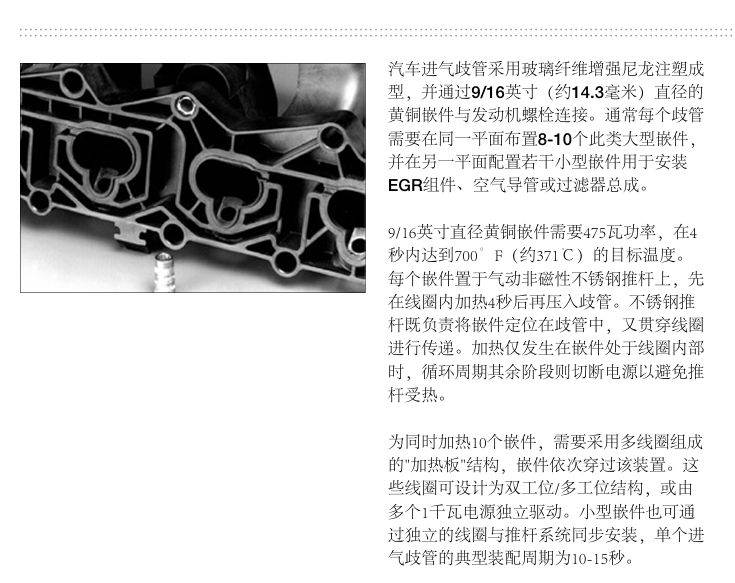

感应加热技术最广泛的应用之一,是将带螺纹的金属嵌件热铆接固定于塑料件中。由于大多数热塑性塑料材质过软无法牢固持螺纹,通常需要嵌入黄铜或钢质螺纹嵌件。相比模内注塑成型,后期植入嵌件更具成本效益,而感应加热正是植入前预热嵌件的成熟工艺。

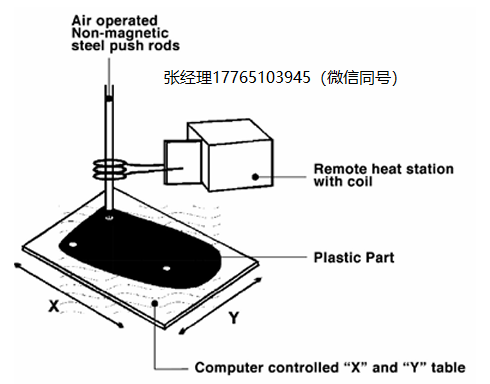

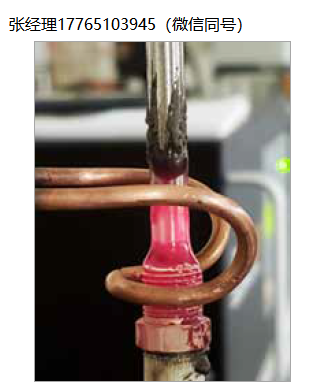

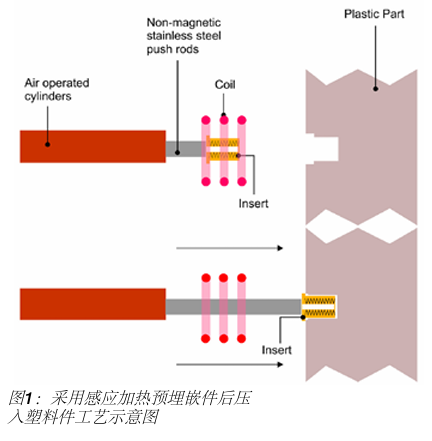

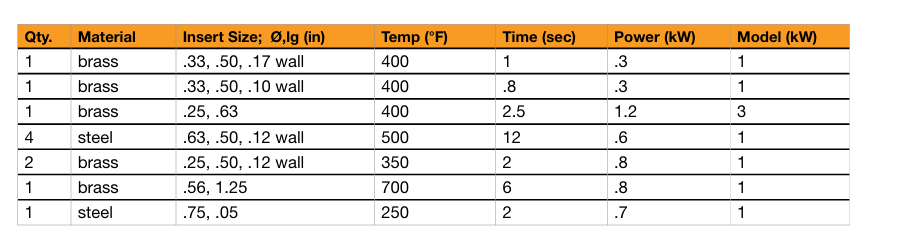

在热铆接过程中,首先通过感应线圈对金属嵌件进行预热,随后将其压入塑料件的预留孔中。具体操作是将感应线圈精准定位至孔位上方,短暂持留嵌件进行加热。当嵌件达到预设温度后,随即将其压入塑料基体。此时塑料孔周局部熔融,流动填充至嵌件的滚花间隙,待冷却固化后形成具有卓越机械性能的集成组件,其结构强度显著优于其他嵌件植入技术。嵌件材料通常选用黄铜或钢材,二者各有特性:黄铜作为非磁性材料耐腐蚀性更优,但其材质较软且在低至450℉(约232℃)时即发生退火;而钢材的退火起始温度可达1200℉(约649℃),具有更高的热稳定性。

某些玻璃纤维增强塑料需要将嵌件加热至700℉(约371℃)才能实现精准安装。为此,黄铜嵌件需实现快速加热与压入,以避免螺纹退火现象。由于黄铜电阻率较低,其感应加热所需功率较钢材更高。钢质嵌件因具备更高电阻率及材料硬度,可实现快速加热,且在大多数塑料的植入温度下无需担忧退火风险。但钢质嵌件存在明显局限性:作为磁性材料其氧化速度更快,且难以在螺纹等复杂表面实现均匀镀层。综合镀层工艺考量,黄铜仍是更受青睐的选择。

其他关键设计因素包括:

嵌件需配置特定滚花与翅片结构,以确保所需的旋转扭矩和抗拉强度

适用于模内成型、膨胀式、超声波或自攻螺纹的嵌件均可适配感应加热工艺

借助感应加热的重塑特性,可设计更深层次的嵌件纹理以提升锚固力

嵌件材料、质量与加热时长共同决定了达到目标温度所需的功率

安装温度控制至关重要:每个嵌件应在相同时间内达到恒定温度,以此保证工艺稳定性。

感应热铆接工艺的稳定性主要受以下因素影响:

感应电源的供电周期控制

加热时间精度

谐振频率调谐

功率斜坡升/降特性

嵌件在线圈中的定位精度

植入压力参数

热塑性材料特性

感应热铆接应如何选择金属材料?

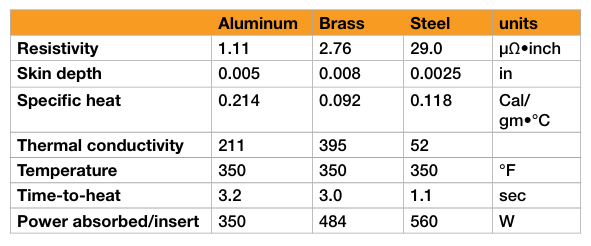

鉴于钢、黄铜和铝是塑料嵌件最常用的金属材料,我们需要从材料特性角度分析其对感应加热和植入效果的影响。电阻率、磁导率、比热容和热导率是选择感应加热金属嵌件时需考量的四大核心参数。虽然这三种材料均适用于感应加热,但其独特属性将直接影响工艺表现。

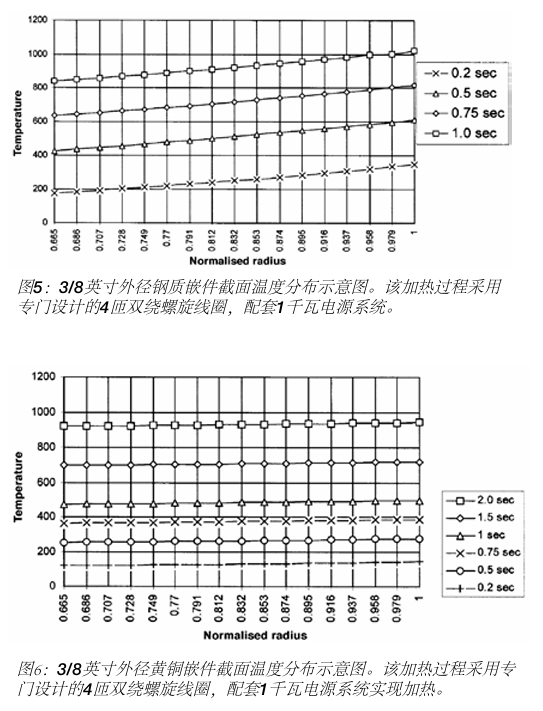

表2展示了在相同线圈参数(匝数/电流)生成的磁场中,三种3/8英寸外径嵌件的特性对比。钢质嵌件因从磁场吸收更多功率,加热速度显著快于铝材和黄铜。感应加热原理是通过在工件内部感生涡流,电流在具有电阻率的材料中流动时产生热能。感应电流趋向于在材料表层分布,其中80%集中在”集肤深度”区域内。该深度取决于材料的电阻率与磁导率:如表2所示,钢质嵌件集肤深度仅0.0025英寸,而黄铜达0.008英寸。这意味着钢质材料的热量产生于表层以下0.0025英寸区域,而黄铜则在0.008英寸深处。这种差异导致:

钢质嵌件:热量集中表层,快速加热周期中需严格控制表面熔化风险

黄铜嵌件:热量深入内部,小直径嵌件需采用更高频电源维持加热效率

表2:相同磁场条件下(线圈匝数/电流一致)3/8英寸外径嵌件特性对比

在加热周期结束后、定位完成至实际压入前的阶段,嵌件会通过辐射对流及工装夹具持续散失热量。如图7所示,嵌件表面温度呈近似指数级下

降,因此必须在加热结束后立即执行压入操作:黄铜嵌件:需在5秒内完成植入,否则将无法维持足以熔融塑料的热量钢质嵌件:如图8所示,虽能快速加热但因导热性差,表面与芯部存在显著温差。加热结束时表面温度急剧下降,直至整体达到平衡温度(400℉)成功植入的关键热力学条件:

热储量要求:

金属嵌件需储备足够热能,使其能:

将界面聚合物加热至熔融温度

提供克服聚合物熔融潜热的额外能量

温度设定:嵌件温度应高于塑料熔点(例如塑料熔点为200-250℉时,黄铜嵌件需加热至400℉)热平衡控制:温度不足导致流动不充分,过高则

引发塑料烧焦/沸腾造成飞边