电动汽车(EV)稳步普及。它们具有明显的环境优势。混合动力汽车可显着减少排放,而电动汽车则完全不产生。几年前,很难想象电动汽车会以这种速度出现。其制造过程提出了新的挑战,需要独特和创新的解决方案。电动汽车利用车内电池组的动力为使车轮旋转的电动机提供动力,因此无需发动机。典型的电动汽车的运动部件比内燃机少约90%。在制造环境中,这意味着要组装的零件更少,复杂度更低且包装更轻。电动汽车会产生即时扭矩,因此驱动器启动很快。但是,传统技术可以产生相同的扭矩,但是速度却很高。因此,许多电动汽车的驾驶感觉较轻,同时在制造中具有许多其他优点。

电动车辆的传动系直接耦合到电动机。 电动机由壳体,定子和转子组成。 顾名思义,定子是静止部分,转子是使轴旋转的旋转/运动部分,旋转轴产生扭矩并旋转车轮。 定子和转子磁性相互作用,以将电能转换为机械能。 电动机从逆变器接收电能,而逆变器又从驻留在电动车辆上的电池组接收电能。

感应加热是在电动汽车的制造过程中加热金属零件的常用方法。 典型的感应加热系统由感应加热电源,匹配电路和感应加热线圈组成。 感应加热线圈由水冷铜管制成,水冷铜管中流过高频交流电。 感应线圈中的交流电会在铜附近产生强磁场。 磁场在放置在其附近的金属零件中产生交流电(涡电流)。涡流逆着金属的电阻流动并产生热量。 使用感应加热是因为它的速度,准确性,可重复性和效率。

为了消除铜线和定子叠片之间的振动,或避免铜线在叠片的凹槽内移动,通常必须使用清漆或蜡或环氧树脂来填充空隙。

如果钢叠片处于室温,则填充材料的流动性不会很好并且会停止。 加热钢叠片和铜线有助于填充材料的流动。 这使转子或定子不易受到传入污染物的侵害,并使绕组刚性,紧实并散热。 可以使用许多不同的感应装置来加热定子或转子。 大型零件需要一定的时间才能使热量渗透,因为通过叠片的传导路径就是叠片的厚度。 由于需要较小的层压厚度以获得更高的电机效率,因此需要时间来加热整个物料。

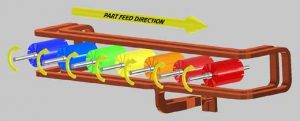

通道式加热:这种加热取决于同时在移动的传送带或丝杠类型的装置上一次加热的多个零件。当零件穿过线圈时,温和的热量输入使整个物体以均匀的方式达到温度。

Figure 11: 钢制转子在通道式感应线圈中加热,用于大量预热应用

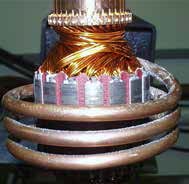

内孔线圈:不能以图12所示的方式移动几个较大的部件,以用于通道型线圈的加热。零件的悬臂重量对多个大型搬运固定装置以及可用的空间是有要求的,所以要寻找不同的解决方案。而且,朝向外周的材料厚度可能不允许感应功率的有效传递(如前所述)。在这种情况下,感应加热的唯一可用方法是在零件内部安装感应线圈。即使这种类型的盘管加热效率不是很高,但与烤箱加热和其他形式的热量产生的选择相比,仍然非常有优势。在这种情况下,不仅零件被加热,而且相关的夹具和输送机构都被加热。对于系统的长期,可重复的无问题性能而言,这是不希望发生的。如果专门针对零件的叠片高度设计,则从内部加热的线圈在热循环过程中可以保持静止。在设计此类线圈时,必须注意不要使组件的末端过热。

Figure 12: 在清漆滴落之前,使用ID线圈加热带铜线的钢定子

Figure 13: 使用ID线圈感应加热钢定子。 一个来回振荡的感应线圈用于加热各种直径和长度的零件

Figure 14: 使用ID线圈感应加热钢定子。 该设置允许在同一工位上运行不同直径和长度的零件,而无需进行转换

必须处理多个长度和直径零件的制造设备可以选择为每个零件设计一个单独的线圈(这会导致转换),或者为最小直径或长度设计一个感应线圈。然后可以往复移动这种类型的线圈以加热较大的零件,从而消除了大量的线圈库存和转换问题。

Figure 15: 螺旋线圈内的定子加热。 零件的外径和线圈的内径之间有额外的空间,可用于自动处理系统

外径加热的螺旋线圈:在少数情况下,零件的设计和结构允许使用感应线圈从外部加热叠片,因此可以使用较小的感应电源,因为这种类型的线圈非常有效。 铜的匝距必须调整以向零件提供均匀的热量。

Figure 16: 使用OD感应加热线圈进行清漆浸渍的定子的热图像,顶部和底部的铜绕组以及钢叠片被加热到均匀温度

Figure 17: 实验室设置证明了在滴蜡工艺之前加热钢转子的可行性。 钢和铜线之间的温度均匀性对于正确浸渍液态蜡至关重要

Figure 18: 煎饼式线圈,用于预热钢制转子

Ambrell公司简介

Ambrell公司成立于1986年,是感应加热市场的全球先进供应商,以我们的应用和工程专业知识而闻名。 卓越的产品质量和出色的服务与支持是我们承诺提供行业客户体验的核心。

我们的总部位于美国,业务遍及欧洲,包括英国和荷兰。 所有产品均在我们位于美国的制造工厂进行设计和制造,该工厂已通过ISO 9001认证。 在过去的三十年中,我们已经通过广泛的OEM和分销网络扩展了全球影响力,如今,我们已在50多个国家/地区安装了15,000多个系统。