感应加热是一种快速、高效、精确、可重复、非接触式加热金属或其他导电材料的方法。

感应加热系统包括一个感应电源,它将线路功率转换为交流电,将其输送到工件头和工作线圈,从而在线圈内产生电磁信号。工件被放置在线圈中,该线圈在工件中感应出电流,从而在工件中产生热量。线圈是水冷的,摸起来很凉爽,放置在工件周围或附近。它不接触工件,热量仅由工件中的感应电流产生。工件的材料可以是金属,如钢、铜、铝或黄铜,也可以是半导体,如碳、石墨或碳化硅。为了加热塑料或玻璃等非导电材料,感应可以加热导电基座(通常是石墨),然后将热量传递到非导电材料。感应加热用于温度低至 100 ºC (212 °F) 和高达 3000 °C (5432 °F) 的工艺。它可用于开启时间不到半秒的短暂加热过程和持续数月的加热过程。

感应加热用于家庭和商业烹饪,以及许多应用,例如熔化、热处理、焊接预热、钎焊、钎焊、固化、密封、工业中的热缩配合以及研发。

感应加热是如何工作的?

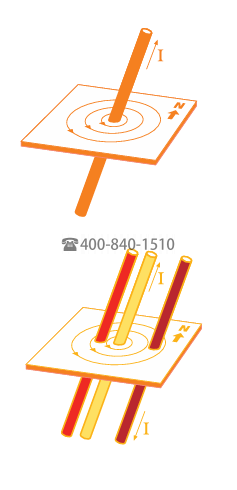

感应在线圈中产生电磁场,将能量传递到要加热的工件。当电流沿着导线流过时,会在该导线周围产生磁场。当电流改变方向 (AC) 时,产生的磁场会坍缩,并且会以相反的方向产生,因为电流会反转方向。当第二根导线置于该交变磁场中时,会在第二根导线中产生交流电。第二根导线中的电流与第一根导线中的电流以及它们之间距离的平方的倒数成正比。当我们用线圈替换这个模型中的电线时,线圈上的交流电会产生电磁场,当要加热的工件在场中时,工件对应于第二根电线,并在工件中产生交流电。由于工件材料电阻率的 I²R 损耗,工件中会产生热量。这称为涡流加热。

感应线圈是如何工作的?

工作线圈用于使用交变电磁场将能量传输到工件。流过线圈的交流电产生电磁场,感应出电流流过工件,作为工作线圈中电流的镜像。工作线圈,也称为感应器,是感应加热系统中的组件,它定义了工件加热的效率和效率。

使用感应时有两种加热方法:

1.来自 I²R 的涡流加热损失来自工件材料的电阻率。

2. 磁滞加热,其中通过线圈改变零件的磁极性产生的交变磁场在零件内产生能量。当材料的磁导率降低到 1 并且磁滞加热最小化时,零件中会发生滞后加热,直到居里温度。剩余的感应加热效果是通过涡流加热

什么是工作(谐振)频率?

感应加热系统的工作频率取决于要加热的工件和制造它的材料,使用在适合应用的频率范围内提供功率的感应系统非常重要。

为了帮助理解工作频率不同的原因,我们来看一下称为“集肤效应”的特性。当电磁场在零件中感应出电流时,它主要在零件表面流动。工作频率越高,集肤深度越浅;工作频率越低,集肤深度越深,加热效应的渗透就越深。集肤深度或穿透深度取决于零件的工作频率、材料特性和温度。例如,在下表中,通过使用 3 kHz 感应系统将 20 mm 的钢筋加热到 540 °C (1000 °F),可以消除应力。但是,需要使用 10 kHz 系统将同一棒加热到 870 °C (1600 °F) 来硬化相同的棒材。

通常,使用感应加热较小的部件需要更高的工作频率(通常大于 50 kHz),而较大的部件在较低的工作频率下加热效率更高。借助带有嵌入式微处理器控制系统的现代固态感应电源,只要将每个部件放置在线圈内的一致位置,就可以轻松实现可重复和高效的加热过程

感应加热系统由什么组成?

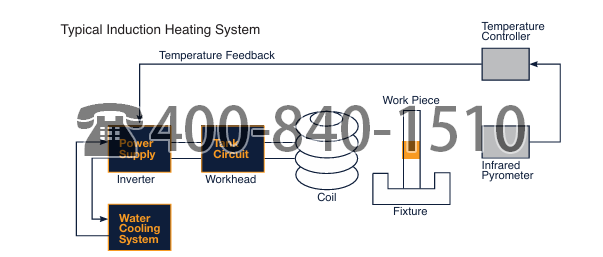

感应加热系统由电源(或逆变器)、油箱电路(或工作头)和工作线圈组成。在工业应用中,通常有足够的电流流过线圈,需要水冷,因此典型的安装包括水冷系统。电源将来自交流线路的交流电转换为交流电,该交流电与工件头中的电容、线圈的电感和零件的电阻率相结合产生谐振.

要考虑的因素 •

制作工件的材料决定了所需的加热速率和功率;钢和铁很容易加热,因为它们具有较高的电阻率,而铜和铝由于电阻率较低,需要更多的加热功率。

• 一些钢具有磁性,因此在感应加热时,金属的电阻率和磁滞特性都会被利用。高于居里温度(500 至 600 °C/1000 至 1150 °F),钢会失去磁性,但涡流加热为更高温度提供了加热方法。

• 所需功率由以下因素决定: – 材料的类型 – 工件的尺寸 – 所需的温度升高 – 达到温度的时间 感应加热系统的工作频率是根据要加热的工件尺寸考虑的一个因素。较小的工件需要更高的频率 (>50 kHz) 才能有效加热,而较大的工件受益于较低的频率 (>10 kHz) 和产生的热量的更多渗透。随着加热工件温度的升高,工件的热损失也会升高。随着温度的升高,工件的辐射和对流损失成为一个越来越重要的因素。通常在高温下采用绝缘技术,以最大限度地减少热损失并减少感应系统所需的功率.

关于 AmbrellAmbrell Corporation 成立于 1986 年,是 inTEST 旗下公司,是感应加热市场的全球领导者。我们以应用知识和工程专业知识而闻名。此外,我们卓越的产品质量和出色的服务和支持是我们承诺提供卓越客户体验的核心。我们的总部位于美国,在欧洲(包括英国和荷兰)设有其他业务。所有 Ambrell 产品均在我们位于美国的制造工厂设计、制造和制造,该工厂已通过 ISO 9001 认证。在过去的三十年里,我们通过广泛的分销、渠道合作伙伴和 OEM 网络扩大了我们的全球影响力。如今,我们在 50 多个国家/地区安装了 17,000 多套系统.