1.一种汽车凸缘零件技术要求

该凸缘零件的材料是40Cr,预备热处理为调质,硬度260~300HBW;硬化层深为1.0~2.0mm;硬度为50~55HRC;金相组织为7~8级马氏体;高频感应淬火区(图1中虚框线内)硬化层深1.0~2.0mm,为避免花键淬火裂纹,端面径向硬化区域4~5mm(图1中A端面)。

现行的机加工艺流程:毛坯退火→钻孔→车小端外径→车大端面至光洁、车内孔→车小端面→粗、精拉花键→车外圆、切槽→车、绞叉部孔→倒角→钻螺纹底孔→攻螺纹→切卡圈槽→检验。

2.存在问题及注意事项

(1)带凸缘的轴或轴颈,硬化区最好从凸缘根部R圆角处开始,以保证获得最好的疲劳寿命。如根部不需要淬硬,硬化区距圆角处距离应为5~8mm,以避免过渡区的拉应力出现在应力集中部位。

(2)花键轴施行花键全长淬火时,硬化区应超过花键全长的10~15mm,即硬化区超过其应力集中部位。

(3)阶梯轴的阶梯小于3mm(D/2-d/2<3)时,允许采用同一感应器连续淬火,但不同直径过渡时,零件在感应器内的移动速度应有所不同。

(4)当阶梯轴的阶梯大于3mm时,轴上的硬化区应分段处理。对疲劳强度要求较高的轴,其大小轴颈R圆角过渡处可采用滚压或喷丸处理来改善和提高该处的疲劳强度。

综上所述,图1中不仅要求A端面淬火,同时要求A端面和台阶B处淬硬层连续成一体,对其感应器设计及淬火工艺调整有很大的难度,故进行了如下的工艺试验研究。

3.工艺

(1)感应器及夹具设计 根据阶梯轴的阶梯(D-d)/2=(64-44)/2=10mm,则轴上的硬化区应分段处理,故设计成如图3所示的分段式感应器,夹具设计如图4所示。

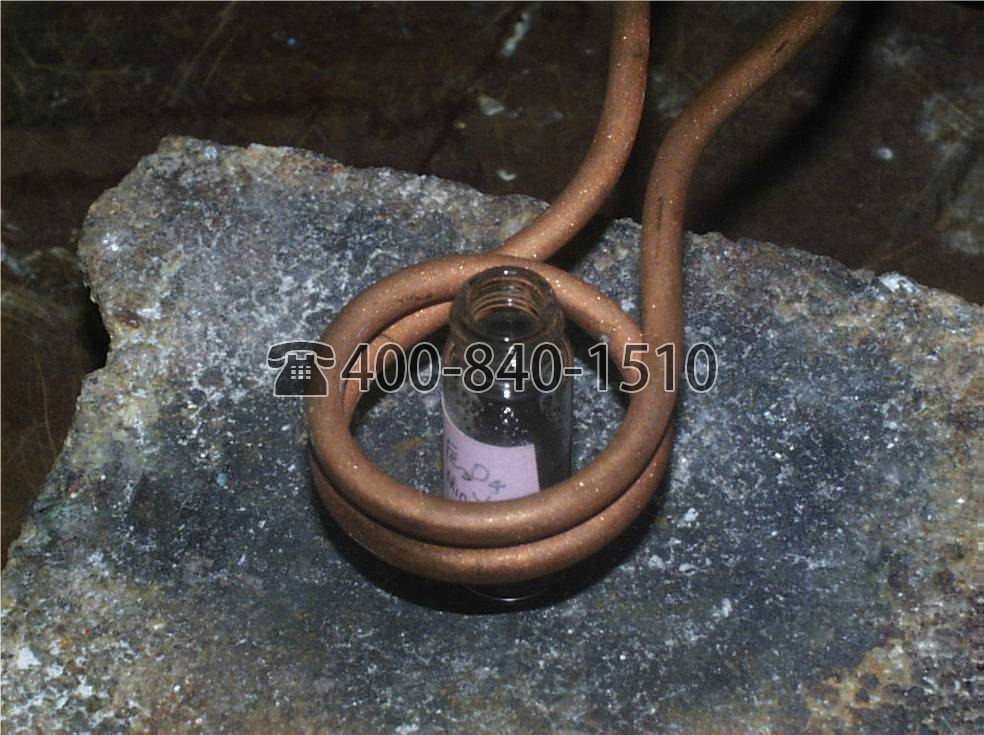

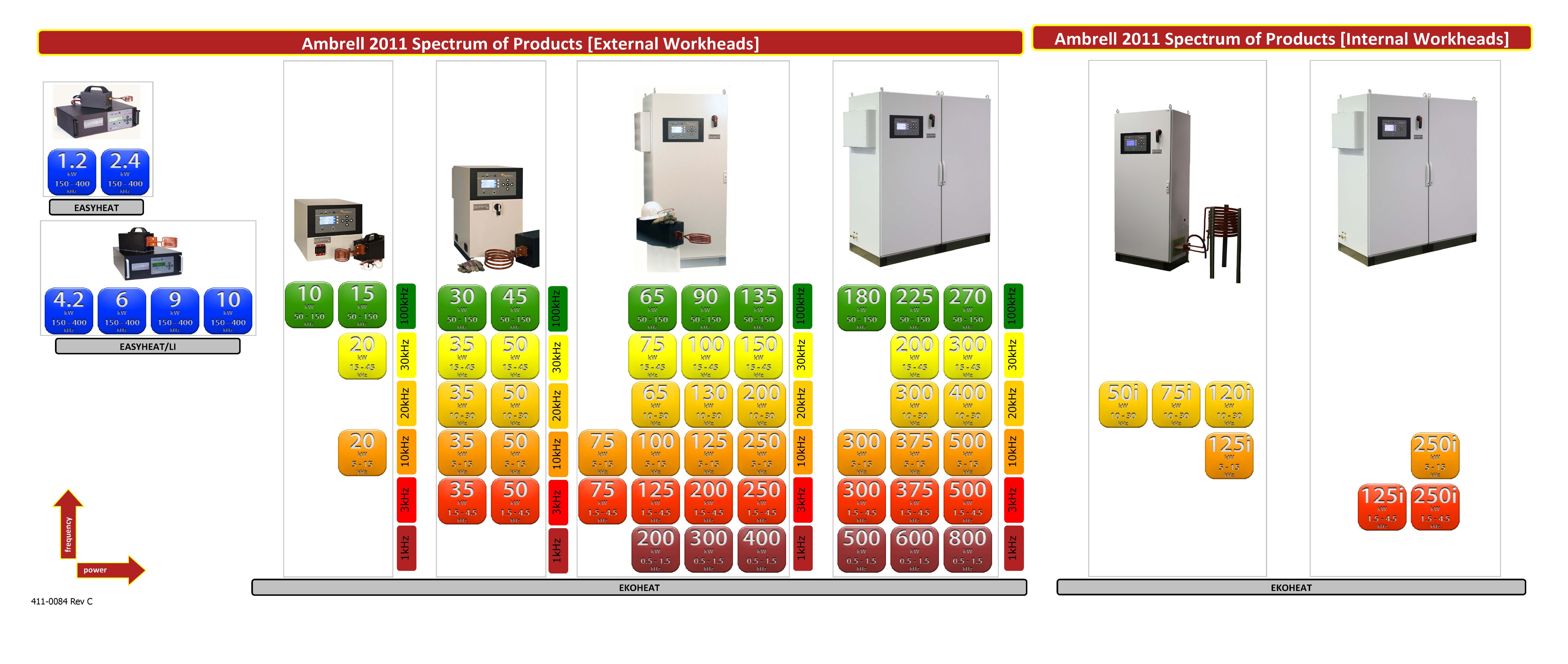

(2)热处理工艺 根据图样要求,凸缘淬火后的硬化层深为1.0~2.0mm,故选用的是中频感应淬火机床,如图5所示。

加热电源参数:

频率为25kHz;电压:360-520,3 ph Vac,功率为100kW;淬火液流量为3.8~3.9m3/h;加热时间为3.8s;喷液时间为6s;感应器与处理面间隙:距端面A为1mm。淬火后硬度为55~57HRC,试验过程及金相取样如图6、图7所示。

凸缘零件淬火后经磁粉探伤检测,未发现缺陷磁痕显示。

金相检验结果如图8所示。

4.结果分析

(1)φ62mm轴颈3mm倒角处淬硬层为0.5mm(技术要求:1.0~2.0mm),不合格;从φ62mm轴颈下端15mm处淬硬层为2.4mm(技术要求:1.0~2.0mm),不合格。

由于该零件上同时有端面及凸缘两个感应淬火疑难结构的存在,而上述部位的存在,在实施局部感应淬火时,易产生尖角效应,即在局部感应淬火时,位于尖角处的电流密集,易产生过热或过烧现象,甚至产生淬火裂纹,故感应加热工艺存在一定难度。

(2)由于φ62mm轴颈加热温度高,而φ62mm轴颈3mm倒角处加热温度低(加热颜色偏暗),在感应器下端整体位置上移5mm,同时将φ62mm轴颈与感应器内壁处间隙加大1.5mm进行试验,最终使问题得以圆满解决(台阶处加热时间由原来3.8s增加至4.2s)。

5.结语

(1)通过一发法感应器的设计,避免了凸缘处的电流密集导致过热、过烧,甚至淬火裂纹的产生。

(2)通过调整感应器间隙大小及加热冷却时间等工艺参数,使凸缘处感应淬火的淬硬层深度得到有效的控制,且淬硬层连续,分布均匀,继而提升了淬火质量。

(3)通过定位夹具使凸缘的加热位置得以控制,使其在感应淬火过程中旋转定位加热,进一步确保了淬火质量,且操作方法简单可靠,易于实施,质量稳定,效率高,具有很好的应用价值。

(4)程序编制合理,配合优化的工艺参数,满足了凸缘所需的淬火硬度、淬硬层深度以及淬火均匀性,且淬火后变形小,达到了产品设计要求,提高了产品质量。