回转支承作为工程机械的关键零部件,目前市场上使用量近千万台。回转支承的主要失效形式主要是滚道磨损、齿面磨损、滚道裂纹和齿断裂等,齿面裂纹或断裂直接导致回转支承报废,滚道裂纹会加速回转支承的损坏,大大降低回转支承设计寿命。本文选取回转支承滚道软带使用过程中早期裂纹进行分析,并提出预防措施。

1.裂纹产品描述

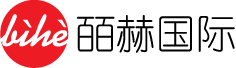

本文产生裂纹产品是用于6t挖掘机的回转支承,回转中心直径为730,滚动直径为22mm。为了测试回转支承的使用寿命,采用如图1所示方式模拟实际使用工况进行加载试验,加载30000转后发现软带区裂纹。

- 图1 承载试验示意

(1)原材料 该产品材质为S48C环件,原材料为圆柱连铸轧圆钢锭。经碾环成型,再经调质处理。

(2)产品加工工艺 产品加工工艺流程:毛坯UT→粗车外形→加工堵塞孔→配堵塞→钻锥销孔→配锥销→粗车滚道→滚道淬火→回火→MT→…

该产品工艺采用扫描感应淬火,淬火后进行180~200℃低温回火,再进行MT探伤。由于该产品扫描感应淬火工艺原因,必须在堵塞处预留一工艺软带,如图2中两条线之间所示。该产品进行探伤后未发现裂纹后进行后续加工。

- 图2 工艺软带

2.裂纹分析

(1)裂纹金相检测 产品经加载试验后,将产品进行拆检,发现产品存在两条裂纹,一条位于堵塞孔边缘处,一条位于热处理过渡区。两条裂纹均位于工艺预留软带区,且软带区域内存在着明显的磨损痕迹。滚道其余位置未见异常,内置滚动体未见异常。

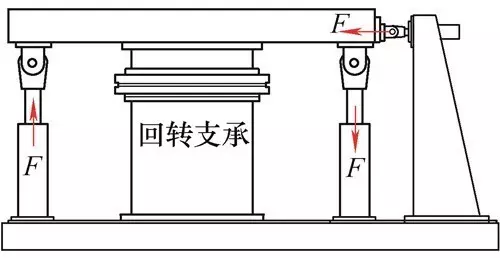

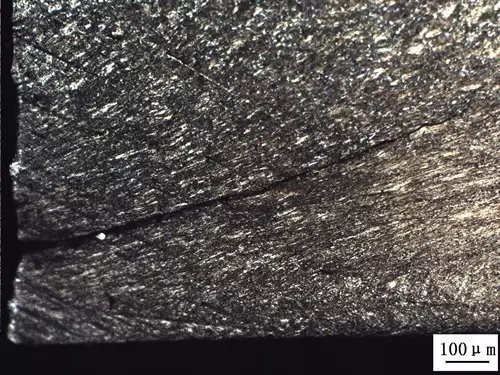

将裂纹沿着滚道圆周方向进行线切割后进行金相检测,并在滚道未见异常区域取样验证扫面感应淬火质量符合性。裂纹外观形貌及裂纹显微形貌如图3~5所示。

- 图3 裂纹位置

- 图4 裂纹1金相照片(100×)

- 图5 裂纹2金相照片(100×)

(2)淬火质量符合性检测 该产品对扫描淬火质量要求为:硬度要求在55~62HRC,淬硬层深度不小于2mm(硬度不低于45HRC),感应淬火金相组织级别为3~7级,无裂纹等缺陷。

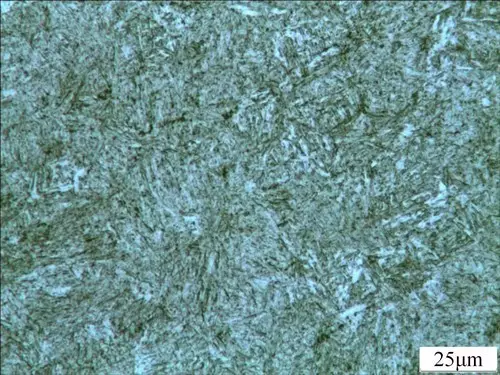

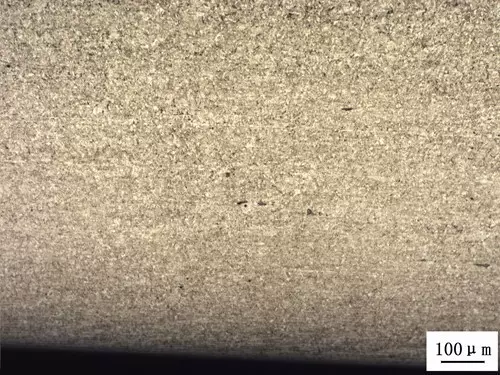

对该产品进行金相检验,硬度为55.9~56.4HRC,淬硬层深度为3.03~3.26mm,感应淬火金相组织级别为4级,经MT探伤无裂纹等缺陷。淬硬区金相组织如图6、7所示。

- 图6 淬硬区金相照片(400×)

- 图7 淬硬区金相照片(100×)

(3)软带符合性检测 行业标准《JB/T2300—2011回转支承》和《JB/T10839—2008建筑施工机械与设备单排球式回转支承》对软带具有明确的技术要求:软带宽度指的是软带两端滚道中部硬度为50HRC处之间的距离;带有堵塞孔的套圈软带宽度应不大于堵塞孔直径加35mm。

该产品堵塞孔直径为27mm,则该产品软带宽度控制标准为小于等于62mm。按照上述标准对软带宽度进行检测,回火带宽度为44.2mm,符合标准规定。

(4)裂纹原因分析 感应淬火产生裂纹的影响因素主要有原材料质量不合格、热处理工艺参数不当等原因。从图3~图5裂纹所处位置看,裂纹不在淬硬区,裂纹1(见图4)位于淬硬层起始位置,裂纹2(见图5)在堵塞孔边缘处。

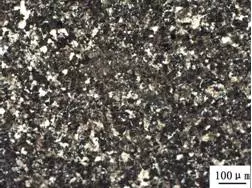

对原材料化学成分、基体组织和力学性能进行了检测,未发现异常,均符合标准和技术要求(如表1、表2、图8)。

表1 原材料化学成分

| 元素 | 标准(%) | 实测(%) |

| C | 0.47~0.51 | 0.488 |

| Mn | 0.65~0.90 | 0.834 |

| Si | 0.15~0.35 | 0.236 |

| Cr | 0.10~0.20 | 0.147 |

| Mo | ≤0.25 | 0.0214 |

| Ni | ≤0.20 | 0.0325 |

| Cu | ≤0.30 | 0.0169 |

| P | ≤0.020 | 0.0121 |

| S | ≤0.020 | 0.0055 |

表2 原材料力学性能

| 指标 | 标准 | 实测 |

| 冲击吸收能量KU2/J | ≥33 | 65 |

| 下屈服强度ReL/MPa | ≥390 | 501 |

| 抗拉强度Rm/MPa | ≥645 | 799 |

| 断后伸长率A(%) | ≥14 | 21.5 |

| 断面收缩率Z(%) | ≥37 | 61 |

| 布氏硬度HBW(10/3000) | 207~262 | 222~235 |

- 图8 基体组织(索氏体)

如前所述,淬火、回火结束后对工件进行了全面MT检测,工件未见裂纹,裂纹是在工件加载后发现肉眼可见裂纹。可确认裂纹是由于承载受力后产生。

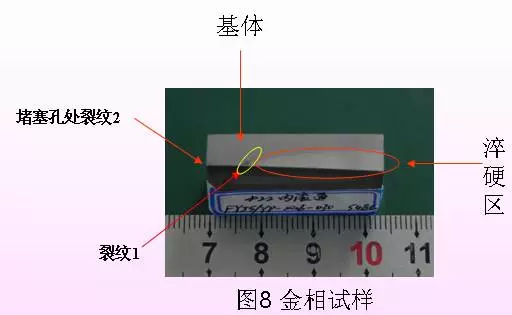

裂纹1原因分析:图4中裂纹处在基体与淬火过渡区,基体组织区域发生严重的塑形变形(见图9),过渡区出现了少量的马氏体(见图4)并逐步向淬硬区过渡,直至马氏体区(见图7),屈服强度逐渐增强。在基体与过渡区之间,在反复的碾压过程中容易造成应力集中,达到该区域内的极限屈服强度后产生裂纹,并沿过渡层扩展。

- 图9 软带区的压溃图片

裂纹2原因分析:工件进行感应淬火时在图5处为工艺预留回火带,未经淬火,组织为基体组织。从图中可发现此处存在着与加载运转方向一致的塑形变形,组织发生严重的流线状变形。由于工件承载后,因此处未淬火屈服强度较低,当应力超出材料的屈服极限后引起塑性变形,经反复碾压后晶粒发生滑移,在应力作用下沿滑移面分离而造成的滑移面分离裂纹。

3.预防措施

通过上述分析可得出,该产品所产生裂纹是由于工件软带区承载后产生的工件承载失效裂纹。根据行业的试验研究课采用下列措施预防软带区裂纹的产生:

(1)严格控制堵塞与堵塞孔的配合间隙。

(2)对软带区进行磨凹处理。